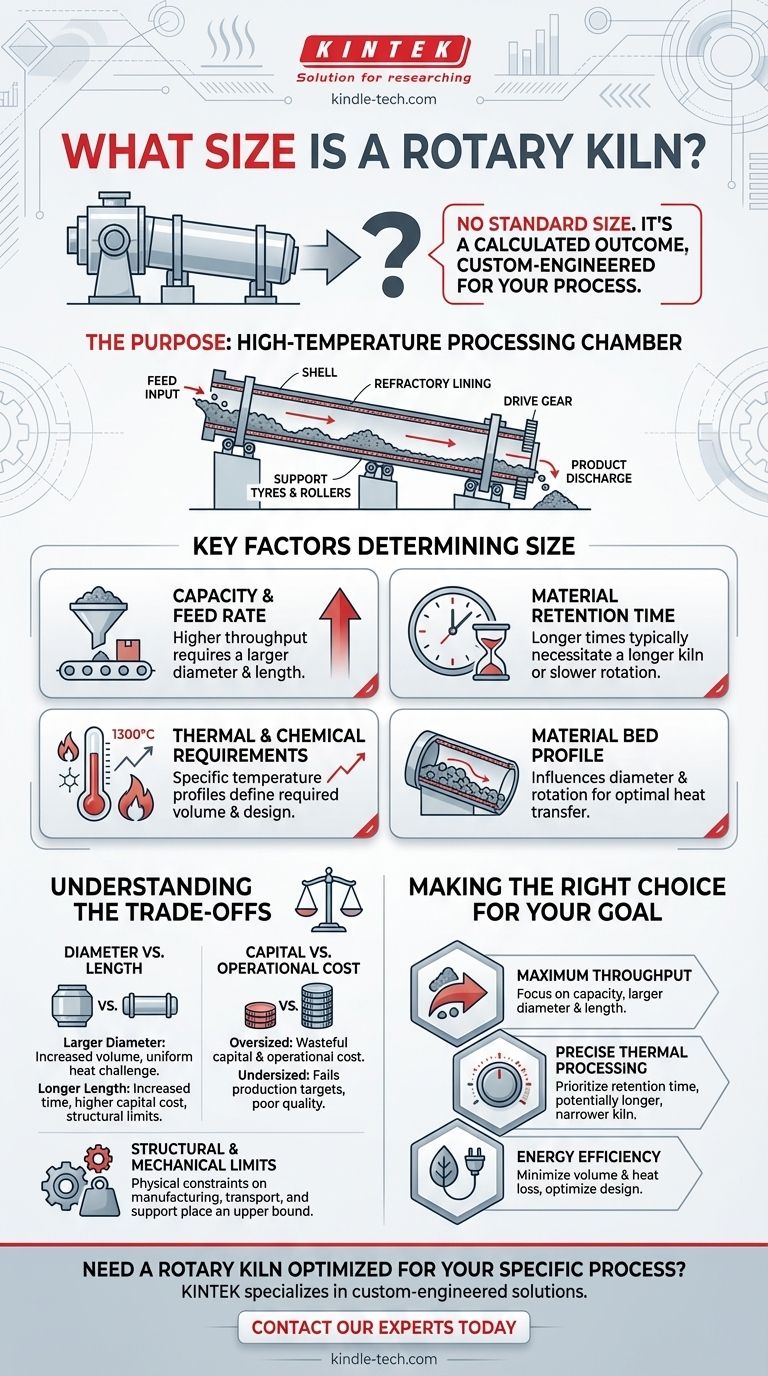

Para ser claro, um forno rotativo não tem um tamanho padrão. Suas dimensões — especificamente seu comprimento e diâmetro — são projetadas sob medida para um processo industrial, material e produção desejada específicos. O tamanho final é um cálculo complexo baseado nos requisitos térmicos, propriedades do material e metas de capacidade de produção.

O tamanho de um forno rotativo não é uma especificação fixa que você pode encontrar em um catálogo. É um resultado calculado, determinado pela quantidade precisa de material que você precisa processar, a temperatura que ele requer e o tempo exato que deve ser aquecido.

O Propósito do Forno Rotativo

Uma Câmara de Processamento de Alta Temperatura

Um forno rotativo é essencialmente um cilindro grande e rotativo, também conhecido como carcaça, que é ligeiramente inclinado. Ele é montado entre alojamentos estacionários de alimentação e saída.

O material é alimentado na extremidade superior e se move lentamente em direção à extremidade inferior à medida que o forno gira. Este design o torna o coração de muitos processos industriais que exigem altas temperaturas para reações químicas ou físicas específicas.

Componentes Chave que Influenciam a Escala

Os principais componentes de qualquer forno rotativo são a carcaça, um revestimento refratário interno para suportar o calor, anéis de suporte (ou anéis de rolamento) e rolos que permitem sua rotação, e um sistema de acionamento. O tamanho desses componentes escala diretamente com as dimensões gerais do forno.

Fatores Chave que Determinam o Tamanho do Forno

Dimensionar um forno rotativo é um ato de equilíbrio entre múltiplas variáveis de engenharia. Cada fator influencia diretamente o diâmetro e o comprimento finais da carcaça cilíndrica.

Capacidade Necessária e Taxa de Alimentação

O fator mais fundamental é a capacidade, ou a quantidade de material que você precisa processar por hora. Uma taxa de alimentação máxima mais alta naturalmente requer um volume maior, o que pode ser alcançado aumentando o diâmetro, o comprimento do forno, ou ambos.

Tempo de Retenção do Material

O tempo de retenção é a duração que um material deve passar dentro do forno para sofrer a reação desejada. Isso é ditado pela química e termodinâmica do processo.

Tempos de retenção mais longos geralmente necessitam de um forno mais longo ou uma velocidade de rotação mais lenta para garantir que o material seja processado completamente antes de sair.

Requisitos Térmicos e Químicos

O perfil de temperatura específico é crítico. Para um forno indireto, as temperaturas do tubo do forno podem atingir 1200-1300 °C para alcançar temperaturas do material abaixo de 1150 °C.

O projeto deve levar em conta o calor necessário para elevar o material a essa temperatura e se a reação do material gera ou consome calor. Este cálculo de carga térmica é um fator primário para o volume e a área de superfície necessários do forno.

Perfil do Leito de Material

O perfil do leito refere-se a como o material se move e preenche a seção transversal do forno enquanto ele gira. Este comportamento afeta a eficiência com que o calor é transferido para o material.

O diâmetro e a velocidade de rotação do forno são ajustados para otimizar essa ação de tombamento, garantindo que cada partícula seja exposta à temperatura correta pelo tempo necessário.

Compreendendo as Compensações

A afirmação de que o dimensionamento requer "experiência" aponta para as compensações críticas envolvidas. Um forno maior nem sempre é uma solução melhor ou mais eficiente.

Diâmetro vs. Comprimento

Um diâmetro maior aumenta o volume e a capacidade do forno, mas pode dificultar a obtenção de uma transferência de calor uniforme para o centro do leito de material.

Um comprimento maior aumenta o tempo de retenção, mas também eleva o custo de capital, requer uma pegada física maior e apresenta maiores desafios de engenharia estrutural. A relação final comprimento-diâmetro é um compromisso cuidadosamente otimizado.

Custo de Capital vs. Eficiência Operacional

Um forno superdimensionado representa um desperdício significativo. Ele custa mais para construir (custo de capital) e consome mais combustível para aquecer seu volume e área de superfície em excesso (custo operacional).

Por outro lado, um forno subdimensionado falhará em atingir as metas de produção ou pode não fornecer tempo de retenção adequado, levando a um produto de má qualidade. O objetivo é projetar o forno menor e mais eficiente que atenda de forma confiável a todos os requisitos do processo.

Limites Estruturais e Mecânicos

Existem limites físicos para o quão grande um forno rotativo pode ser fabricado, transportado e suportado. O imenso peso da carcaça de aço, do revestimento refratário e do material interno deve ser gerenciado com segurança pelos rolos de suporte e pelo sistema de acionamento. Essas restrições mecânicas impõem um limite superior prático ao tamanho do forno.

Fazendo a Escolha Certa para o Seu Objetivo

O tamanho e a forma ideais de um forno rotativo estão sempre ligados ao seu objetivo principal de processamento.

- Se o seu foco principal é o rendimento máximo: O projeto será impulsionado por cálculos de capacidade, provavelmente resultando em um diâmetro e comprimento maiores para lidar com altas taxas de alimentação.

- Se o seu foco principal é o processamento térmico preciso: O projeto priorizará o tempo de retenção e o controle de temperatura, o que pode favorecer um forno mais longo e estreito para garantir um perfil de aquecimento específico.

- Se o seu foco principal é a eficiência energética: O projeto será meticulosamente calculado para minimizar o volume e a perda de calor, garantindo que o forno não seja maior do que o absolutamente necessário para atender à capacidade e ao tempo de retenção exigidos.

Em última análise, determinar o tamanho correto do forno rotativo é uma disciplina de engenharia focada em alinhar as dimensões físicas com resultados de processo específicos.

Tabela Resumo:

| Fator Chave | Impacto no Tamanho do Forno |

|---|---|

| Capacidade / Taxa de Alimentação | Maior rendimento requer um diâmetro e/ou comprimento maiores. |

| Tempo de Retenção do Material | Tempos de processamento mais longos geralmente necessitam de um forno mais longo. |

| Requisitos Térmicos | Altas temperaturas e cargas de calor impulsionam o volume e o design necessários. |

| Perfil do Leito de Material | Influencia o diâmetro e a velocidade de rotação para uma transferência de calor ideal. |

Precisa de um Forno Rotativo Otimizado para o Seu Processo Específico?

Determinar o tamanho correto é fundamental para o sucesso do seu projeto, equilibrando rendimento, qualidade e eficiência. A KINTEK é especialista em equipamentos de laboratório e soluções industriais projetados sob medida, incluindo fornos rotativos adaptados ao seu material, capacidade e requisitos térmicos exatos.

Entre em contato com nossos especialistas hoje para discutir sua aplicação. Nós o ajudaremos a projetar o forno mais eficiente e econômico para suas necessidades de laboratório ou produção.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Instrumento de peneiramento eletromagnético tridimensional

As pessoas também perguntam

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos