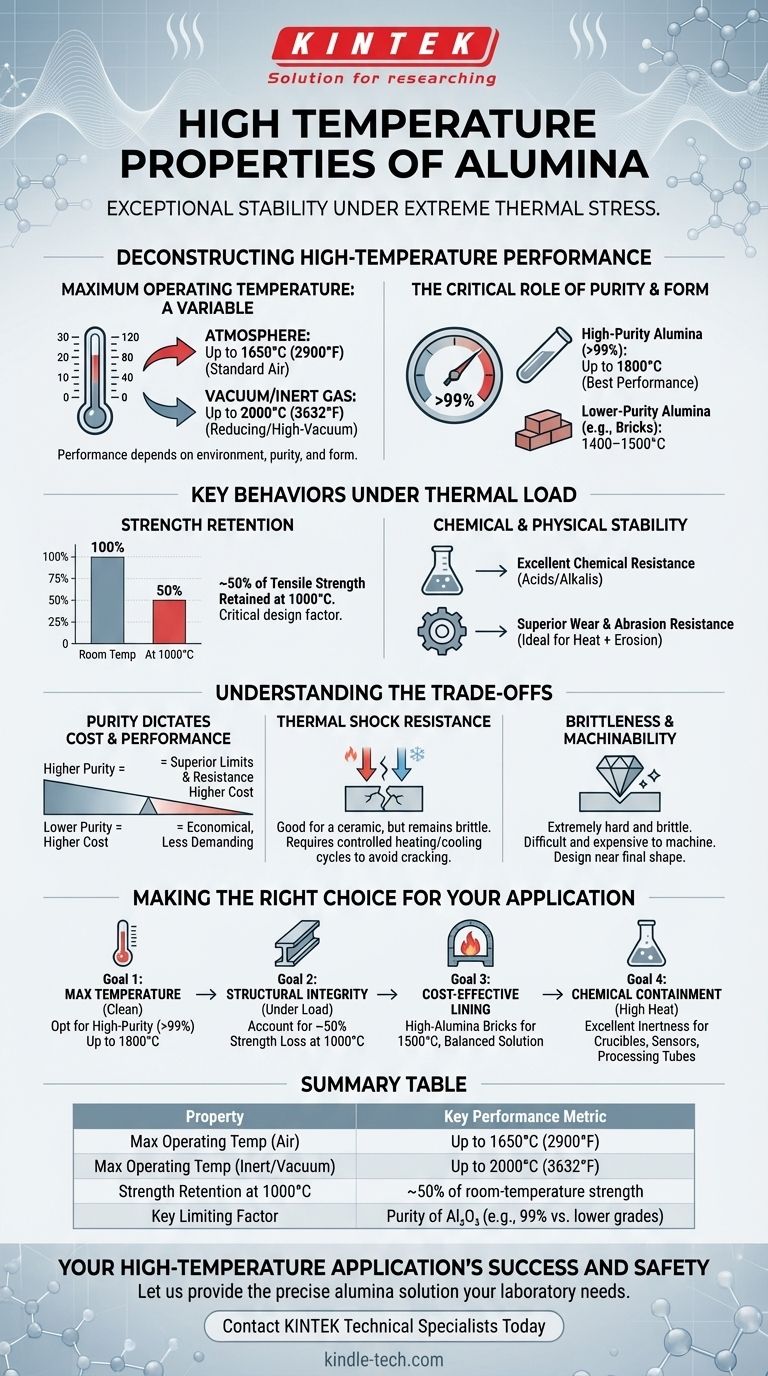

Em sua essência, a alumina é definida por sua estabilidade excepcional sob estresse térmico extremo. Esta cerâmica avançada mantém sua integridade estrutural e química a temperaturas muito além dos limites da maioria dos metais e polímeros. Ela pode operar continuamente ao ar livre em temperaturas de até 1650°C (2900°F), retém metade de sua resistência à temperatura ambiente a impressionantes 1000°C e exibe resistência notável a ataques químicos e desgaste físico.

O verdadeiro valor da alumina em aplicações de alta temperatura reside não apenas em seu alto ponto de fusão, mas em sua combinação única de estabilidade térmica, retenção de resistência mecânica e inércia química. No entanto, seu desempenho máximo não é um valor único; é ditado diretamente pela pureza do material e sua forma fabricada.

Desvendando o Desempenho em Alta Temperatura da Alumina

Para avaliar adequadamente a alumina, você deve olhar além de uma única classificação de temperatura e entender como suas propriedades chave se comportam sob carga térmica.

Temperatura Máxima de Operação: Uma Variável, Não Uma Constante

A temperatura máxima que a alumina pode suportar depende muito de seu ambiente, pureza e forma.

- Atmosfera: Em uma atmosfera de ar padrão, os componentes de alumina são estáveis até aproximadamente 1650°C (2900°F).

- Vácuo/Gás Inerte: Em um ambiente redutor, inerte ou de alto vácuo, a ausência de oxigênio permite temperaturas de operação ainda mais altas, chegando a 2000°C (3632°F) para graus de alta pureza.

O Papel Crítico da Pureza e da Forma

Nem toda alumina é criada da mesma forma. A porcentagem de óxido de alumínio (Al₂O₃) impacta diretamente seus limites térmicos.

- Alumina de Alta Pureza (>99%): Componentes como tubos feitos de alumina 99,6% podem suportar temperaturas de até 1800°C. Este grau oferece o melhor desempenho.

- Alumina de Menor Pureza: Formas como "tijolos de alta alumina" usados em revestimentos de fornos geralmente têm uma temperatura máxima de operação mais baixa, geralmente na faixa de 1400–1500°C.

Retenção de Resistência Sob Carga Térmica

A resistência de um material em sua temperatura de operação é um fator de projeto crítico. A alumina tem um desempenho admirável, mas não é imune ao enfraquecimento térmico.

A 1000°C, os componentes feitos de alumina retêm aproximadamente 50% de sua resistência à tração à temperatura ambiente. Os engenheiros devem considerar essa redução de resistência ao projetar peças estruturais ou de suporte de carga para aplicações de alto calor.

Estabilidade Química e Física

A utilidade da alumina é cimentada por sua capacidade de resistir à degradação por fontes além do calor.

Ela mantém excelente resistência química a ácidos e álcalis mesmo em altas temperaturas. Além disso, sua dureza inerente confere-lhe resistência superior ao desgaste e à abrasão, tornando-a ideal para componentes que enfrentam calor e erosão física.

Entendendo os Compromissos

A seleção da alumina requer uma visão objetiva de suas limitações e da relação entre custo e desempenho.

A Pureza Determina o Desempenho e o Custo

Existe uma correlação direta e inevitável entre a pureza da alumina, suas capacidades de desempenho e seu preço. Graus de pureza mais altos (99% e acima) oferecem limites de temperatura e resistência química superiores, mas vêm a um custo significativamente maior. Graus de pureza mais baixos oferecem uma solução mais econômica para aplicações menos exigentes.

Resistência ao Choque Térmico

Embora a alumina tenha boa resistência ao choque térmico para uma cerâmica, ela continua sendo um material frágil. Mudanças de temperatura rápidas e desiguais podem induzir tensões internas, levando a rachaduras e falhas catastróficas. Qualquer projeto que utilize alumina deve incorporar ciclos controlados de aquecimento e resfriamento para mitigar esse risco.

Fragilidade e Usinabilidade

A alumina é um material extremamente duro e frágil. Isso a torna difícil e cara de usinar em formas complexas depois de sinterizada. As peças devem ser projetadas para serem fabricadas o mais próximo possível de sua forma final para evitar pós-processamento caro, como retificação diamantada.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo específico determinará qual grau e forma de alumina é a escolha correta para o seu projeto.

- Se o seu foco principal é a temperatura máxima em um ambiente limpo: Opte por componentes de alumina de alta pureza (>99%), que podem operar de forma confiável até 1800°C.

- Se o seu foco principal é a integridade estrutural sob carga: Projete seu sistema sabendo que a alumina perde cerca de metade de sua resistência à tração quando atinge 1000°C.

- Se o seu foco principal é o revestimento de forno econômico: Tijolos de alta alumina oferecem uma solução equilibrada, fornecendo boa resistência térmica de até 1500°C sem o custo de formas de ultra-alta pureza.

- Se o seu foco principal é a contenção química em altas temperaturas: A excelente inércia química da alumina a torna uma escolha superior para cadinhos, sensores e tubos de processo em atmosferas reativas.

Ao entender a relação direta entre a pureza, a forma e o desempenho da alumina, você pode selecionar com confiança o grau exato para seu desafio de alta temperatura.

Tabela Resumo:

| Propriedade | Métrica Chave de Desempenho |

|---|---|

| Temp. Máx. de Operação (Ar) | Até 1650°C (2900°F) |

| Temp. Máx. de Operação (Inerte/Vácuo) | Até 2000°C (3632°F) |

| Retenção de Resistência a 1000°C | ~50% da resistência à temperatura ambiente |

| Fator Limitante Chave | Pureza do Al₂O₃ (ex: 99% vs. graus inferiores) |

A seleção do grau de alumina correto é fundamental para o sucesso e a segurança de sua aplicação de alta temperatura. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, incluindo componentes de alumina como tubos, cadinhos e revestimentos de fornos. Nossos especialistas podem ajudá-lo a navegar pelos compromissos entre pureza, desempenho e custo para garantir que você obtenha um material que ofereça confiabilidade sob estresse térmico extremo.

Permita-nos fornecer a solução precisa de alumina que seu laboratório necessita.

Entre em contato com nossos especialistas técnicos hoje para discutir suas necessidades.

Guia Visual

Produtos relacionados

- Placa de Alumina Al2O3 Resistente ao Desgaste a Altas Temperaturas para Cerâmica Fina Avançada de Engenharia

- Hastil Cerâmico de Alumina Fina Avançada para Aplicações Industriais

- Dissipador de Calor de Óxido de Alumínio Al2O3 Avançado de Cerâmica Fina para Isolamento

- Alumina Granulada de Alta Pureza para Cerâmica Fina Avançada de Engenharia

- Placas Cerâmicas de Alumina Zircônia Feitas Sob Medida para Engenharia de Processamento Avançado de Cerâmicas Finas

As pessoas também perguntam

- Qual é a faixa de temperatura de um tubo cerâmico? Escolha o material certo para suas necessidades de alta temperatura

- A sinterização aumenta a ductilidade? Domine as Trocas para um Desempenho Ótimo do Material

- O que são cerâmicas e suas aplicações? Da olaria a naves espaciais, desvendando o potencial do material

- O carboneto de silício é um bom isolante elétrico? Descubra o seu papel como semicondutor de alto desempenho

- Quais são os três tipos de cerâmica dentária? Um Guia para Equilibrar Estética e Resistência

- Quão alta temperatura a porcelana pode suportar? Descubra sua verdadeira resistência ao calor e evite o choque térmico

- As cerâmicas são bons isolantes elétricos? Descubra o seu papel em aplicações de alto desempenho

- Qual é a força motriz para a sinterização de uma cerâmica? Aproveitando a Redução de Energia para Materiais Mais Fortes