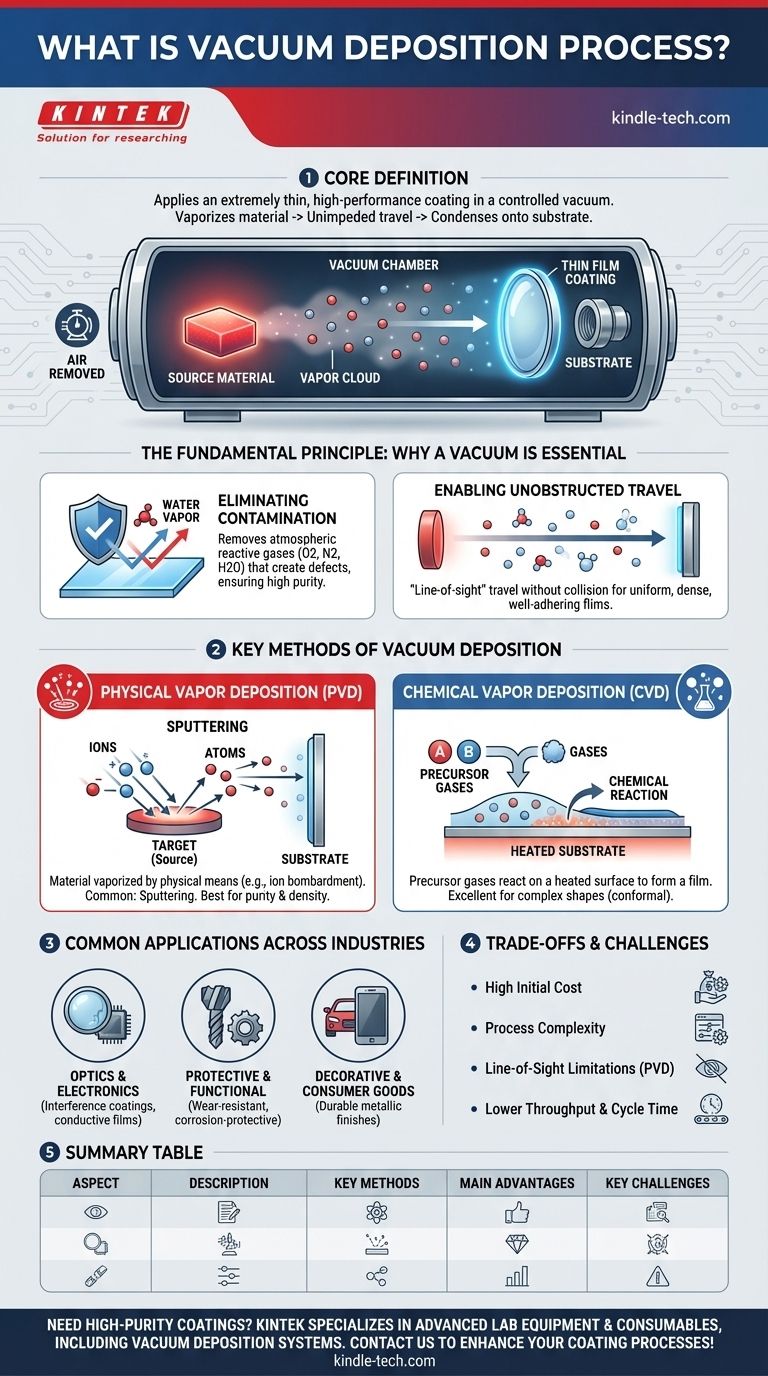

Na sua essência, a deposição a vácuo é uma família de processos utilizados para aplicar um revestimento de material extremamente fino e de alto desempenho numa superfície, conhecida como substrato. Todo este processo ocorre dentro de uma câmara de vácuo altamente controlada. O vácuo é o elemento crítico, pois remove o ar e outros gases atmosféricos que, de outra forma, contaminariam ou interfeririam no revestimento, garantindo um filme puro, denso e altamente aderente.

O princípio central da deposição a vácuo é converter um material de revestimento sólido ou líquido em vapor, permitindo que este viaje sem impedimentos através de um vácuo, e depois deixá-lo condensar num objeto alvo para formar um filme fino. Este ambiente controlado é o que permite a criação de revestimentos com propriedades óticas, elétricas e protetoras precisas que são impossíveis de alcançar em ar aberto.

O Princípio Fundamental: Por que o Vácuo é Essencial

O uso do vácuo não é acidental; é a característica definidora que possibilita todo o processo. Sem ele, a qualidade e a função dos filmes resultantes seriam severamente comprometidas.

Eliminação da Contaminação

O ar atmosférico está cheio de gases reativos como oxigénio, nitrogénio e vapor de água. Estas partículas reagiriam com o material de revestimento vaporizado, incorporando impurezas e criando defeitos no filme final.

Um vácuo remove estes contaminantes, garantindo que o filme depositado seja excecionalmente puro.

Permitindo Viagem Desobstruída

Num vácuo, os átomos do revestimento vaporizado podem viajar em linha reta da sua fonte para o substrato sem colidir com as moléculas de ar.

Esta viagem "linha de visão" é crucial para criar filmes uniformes, densos e bem aderentes. Em pressão atmosférica normal, os átomos dispersar-se-iam, resultando num revestimento de má qualidade e não uniforme.

Métodos Chave de Deposição a Vácuo

A deposição a vácuo é uma categoria ampla, não uma única técnica. Os métodos são principalmente divididos em duas famílias com base em como o material é vaporizado.

Deposição Física de Vapor (PVD)

Nos processos PVD, o material de revestimento é transformado em vapor por meios puramente físicos, como aquecimento ou bombardeamento iónico.

Um dos métodos PVD mais comuns é a pulverização catódica (sputtering). Aqui, um bloco sólido do material de revestimento (o "alvo") é bombardeado com iões de alta energia, que arrancam átomos da sua superfície. Estes átomos ejetados viajam então através do vácuo e depositam-se no substrato.

Deposição Química de Vapor (CVD)

Em contraste com o PVD, o CVD envolve a introdução de gases precursores na câmara de vácuo.

Estes gases sofrem uma reação química diretamente na superfície aquecida do substrato, deixando para trás um filme sólido do material desejado. Este método é excelente para criar revestimentos altamente uniformes (conformes) sobre formas complexas.

Aplicações Comuns em Várias Indústrias

A precisão e pureza dos filmes depositados a vácuo tornam-nos essenciais para inúmeros produtos de alta tecnologia e industriais. As referências destacam o seu uso generalizado.

Ótica e Eletrónica

Este processo é fundamental para a criação de revestimentos óticos de interferência em lentes, revestimentos de espelhos e filmes eletricamente condutores para dispositivos semicondutores e células solares.

Revestimentos Protetores e Funcionais

A deposição a vácuo é amplamente utilizada para aplicar revestimentos extremamente duros e resistentes ao desgaste em ferramentas de corte e revestimentos protetores contra corrosão em componentes expostos a ambientes agressivos.

Bens Decorativos e de Consumo

Muitos acabamentos metálicos em eletrónicos de consumo, guarnições automotivas e até joias são criados usando deposição a vácuo para aplicar um revestimento decorativo fino, durável e.

Compreendendo as Vantagens e Desafios

Embora poderosa, a deposição a vácuo é um processo complexo e intensivo em recursos, com considerações importantes.

Alto Custo Inicial

Câmaras de vácuo e os seus sistemas de bombas associados, fontes de alimentação e equipamentos de monitorização representam um investimento de capital significativo.

Complexidade do Processo

Alcançar um produto reproduzível e de alta qualidade requer um controlo meticuloso sobre o processo. Como as referências indicam, o design, operação e manutenção da câmara são essenciais para resultados consistentes.

Limitações de Linha de Visão

Muitas técnicas PVD são processos de "linha de visão". Isso significa que podem ter dificuldade em revestir uniformemente as superfícies internas ou áreas ocultas de peças tridimensionais complexas.

Produção e Tempo de Ciclo

Criar o vácuo, executar o ciclo de deposição e arrefecer as peças pode ser demorado. Isso pode resultar numa produção menor em comparação com outros métodos de revestimento menos precisos, como pintura ou galvanoplastia.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da estratégia de revestimento apropriada depende inteiramente do desempenho e das propriedades exigidas do produto final.

- Se o seu foco principal é a máxima pureza e densidade para um revestimento metálico ou cerâmico: Um método de Deposição Física de Vapor (PVD), como a pulverização catódica, é frequentemente a escolha superior.

- Se o seu foco principal é aplicar um revestimento perfeitamente uniforme sobre uma forma 3D complexa: A Deposição Química de Vapor (CVD) é provavelmente mais adequada para a tarefa.

- Se o seu foco principal é equilibrar custo e desempenho para um acabamento protetor ou decorativo: Deve ponderar o alto investimento inicial em equipamentos de vácuo contra a qualidade e durabilidade incomparáveis que ele oferece.

Em última análise, a deposição a vácuo é a tecnologia que permite o desempenho de muitos produtos modernos, proporcionando uma funcionalidade que é simplesmente inatingível por outros meios.

Tabela Resumo:

| Aspeto | Descrição |

|---|---|

| Princípio Central | O material de revestimento é vaporizado num vácuo e condensa-se num substrato para formar um filme fino. |

| Métodos Chave | Deposição Física de Vapor (PVD), Deposição Química de Vapor (CVD). |

| Aplicações Comuns | Revestimentos óticos, dispositivos semicondutores, revestimentos de ferramentas resistentes ao desgaste, acabamentos decorativos. |

| Principais Vantagens | Alta pureza, filmes densos, controlo preciso sobre as propriedades, excelente adesão. |

| Principais Desafios | Alto custo inicial, limitações de linha de visão, complexidade do processo. |

Precisa de revestimentos de alta pureza para o seu laboratório ou linha de produção? A KINTEK é especializada em equipamentos e consumíveis de laboratório avançados, incluindo sistemas de deposição a vácuo adaptados às suas necessidades específicas. Quer esteja em P&D ou fabrico, as nossas soluções garantem revestimentos precisos e fiáveis para ótica, eletrónica e aplicações protetoras. Contacte-nos hoje para discutir como podemos melhorar os seus processos de revestimento!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Chiller de Armadilha Fria Direta a Vácuo

As pessoas também perguntam

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais