Em essência, a deposição a vácuo é uma família de processos usados para aplicar uma camada excepcionalmente fina e uniforme de material em uma superfície dentro de uma câmara de vácuo de baixa pressão. Esta técnica não é simplesmente para revestir um objeto; é para criar filmes de alto desempenho com propriedades precisamente projetadas, como durabilidade aprimorada, condutividade elétrica específica ou características ópticas únicas.

A percepção crítica é que o próprio vácuo é o principal fator facilitador. Ao remover o ar e outros gases, a deposição a vácuo cria um ambiente puro e controlado que permite a criação de revestimentos com um nível de pureza e integridade estrutural impossível de alcançar em condições atmosféricas normais.

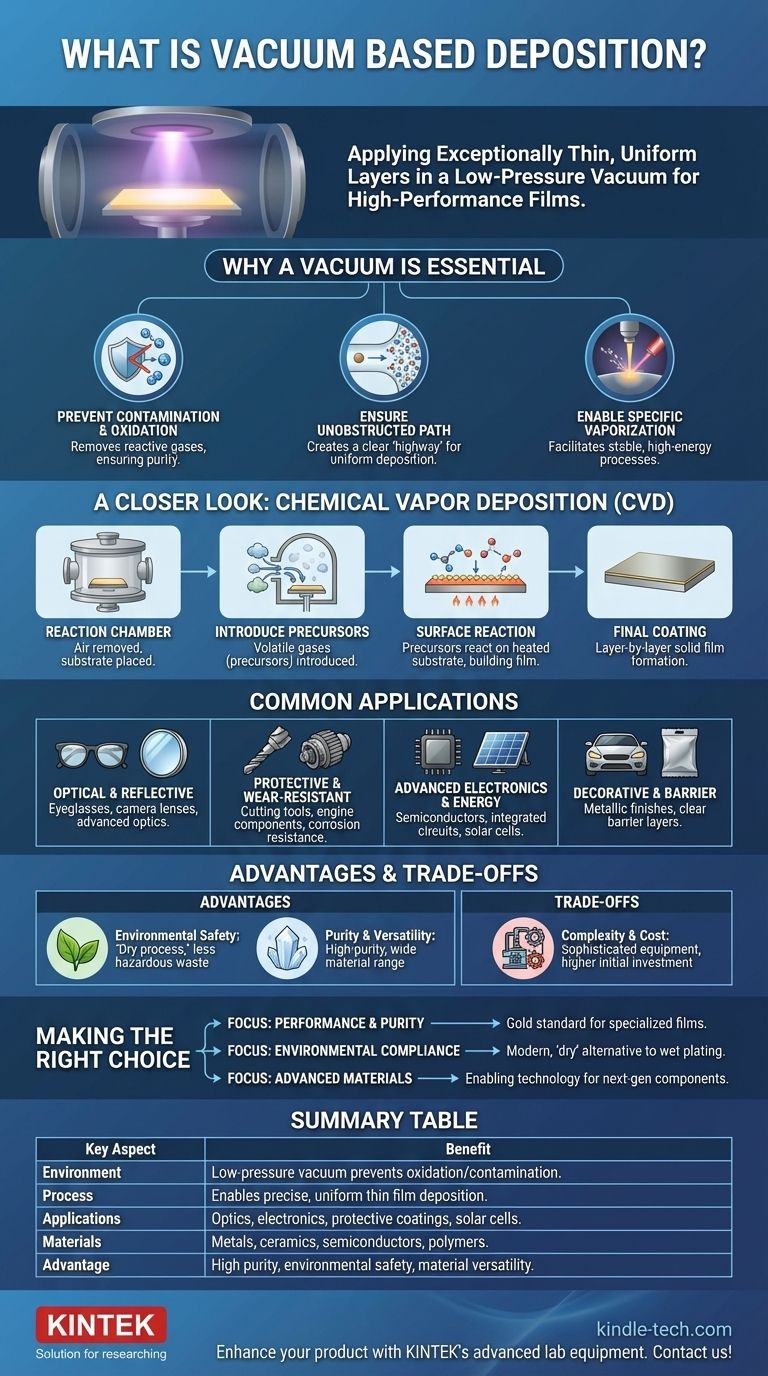

Por que o Vácuo é Essencial para Revestimentos de Alto Desempenho

O uso do vácuo não é acidental; é fundamental para o sucesso do processo. Ele resolve três problemas críticos que, de outra forma, impediriam a formação de um filme fino de alta qualidade.

Para Prevenir Contaminação e Oxidação

A maioria dos materiais, especialmente quando aquecidos a um estado de vapor, reagirá instantaneamente com o oxigênio e outras moléculas presentes no ar. Esta oxidação e contaminação arruinariam as propriedades desejadas do revestimento final.

Uma câmara de vácuo remove esses gases reativos, garantindo que o material depositado permaneça em sua forma pura da fonte ao substrato.

Para Garantir um Caminho Desobstruído

Na pressão atmosférica normal, o ar é denso em moléculas. Partículas de revestimento vaporizadas colidiriam constantemente com essas moléculas de ar, como tentar correr por uma multidão densa. Seu caminho, conhecido como caminho livre médio, seria incrivelmente curto.

O vácuo limpa esse caminho, criando uma "rodovia" que permite que o material de revestimento vaporizado viaje diretamente para a superfície alvo sem interferência. Isso garante um filme uniforme e consistente.

Para Habilitar Métodos Específicos de Vaporização

Muitas das técnicas de alta energia usadas para vaporizar materiais de fonte sólida só podem operar eficazmente no vácuo. Sem ele, esses processos seriam instáveis, ineficientes ou simplesmente impossíveis de iniciar.

Um Olhar Mais Atento ao Processo: Deposição Química de Vapor (CVD)

Embora existam muitos métodos, a Deposição Química de Vapor (CVD) é uma técnica baseada em vácuo amplamente utilizada mencionada em aplicações industriais.

A Câmara de Reação

O processo começa colocando o objeto a ser revestido, conhecido como substrato, dentro de uma câmara de reação selada da qual todo o ar é bombeado.

Introdução de Precursores Gasosos

Um ou mais gases voláteis, que contêm os elementos a serem depositados, são então introduzidos na câmara. Esses gases são conhecidos como precursores.

A Reação Superficial

O substrato é tipicamente aquecido, fazendo com que os gases precursores reajam ou se decomponham em sua superfície quente. Essa reação química forma uma película sólida e fina do material desejado, camada por camada. Este método é usado para cultivar materiais como nanotubos de carbono e depositar uma ampla gama de filmes metálicos, cerâmicos e semicondutores.

Aplicações Comuns em Várias Indústrias

A precisão e versatilidade da deposição a vácuo a tornam indispensável em inúmeros campos de alta tecnologia e industriais.

Revestimentos Ópticos e Refletivos

Isso inclui tudo, desde revestimentos antirreflexo em óculos e lentes de câmera até as superfícies altamente refletivas de espelhos e os filmes de interferência específicos usados em instrumentos ópticos avançados.

Camadas Protetoras e Resistentes ao Desgaste

Revestimentos extremamente duros e duráveis podem ser aplicados a ferramentas de corte, componentes de motor e outras peças industriais para aumentar drasticamente sua vida útil e resistir à corrosão. É uma tecnologia chave para substituir materiais perigosos como o cádmio.

Eletrônica Avançada e Energia

A deposição a vácuo é fundamental para a fabricação de dispositivos semicondutores, circuitos integrados e células solares. É usada para depositar as camadas microscopicamente finas de materiais condutores, isolantes e semicondutores que fazem esses dispositivos funcionarem.

Filmes Decorativos e de Barreira

O processo é usado para criar acabamentos decorativos metálicos duráveis em plásticos e metais, muitas vezes servindo como uma substituição ambientalmente mais segura para a galvanoplastia tradicional com cromo. Também é usado para criar camadas de barreira transparentes em embalagens flexíveis de alimentos para evitar a permeação.

Compreendendo as Vantagens e Desvantagens

A escolha de qualquer processo de fabricação exige pesar seus benefícios contra suas complexidades inerentes.

Vantagem: Benefícios Ambientais e de Segurança

A deposição a vácuo é considerada um 'processo seco', produzindo significativamente menos resíduos perigosos em comparação com processos químicos úmidos como a galvanoplastia. Isso a torna uma alternativa atraente para substituir materiais tóxicos e atender a regulamentações ambientais rigorosas.

Vantagem: Pureza e Versatilidade de Materiais

O ambiente de vácuo garante um revestimento de pureza excepcionalmente alta, livre de contaminantes que afetam outros métodos. Pode ser usado para depositar uma vasta gama de materiais, incluindo metais, ligas, cerâmicas e polímeros.

Consideração: Complexidade e Custo do Processo

O equipamento necessário para a deposição a vácuo — incluindo bombas de vácuo, câmaras de reação e fontes de alta energia — é sofisticado e caro. O processo requer controle preciso e experiência, tornando o investimento inicial e os custos operacionais mais altos do que alguns métodos de revestimento tradicionais.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar a deposição a vácuo depende inteiramente de seus principais objetivos técnicos e comerciais.

- Se seu foco principal é desempenho e pureza: A deposição a vácuo é o padrão ouro para criar filmes sem defeitos e altamente especializados para aplicações exigentes em ótica, eletrônica e aeroespacial.

- Se seu foco principal é a conformidade ambiental: Esta tecnologia oferece uma alternativa 'seca' e moderna aos processos perigosos de revestimento úmido, como cromagem ou revestimento de cádmio.

- Se seu foco principal é o desenvolvimento avançado de materiais: Esta é uma tecnologia chave para a fabricação de componentes de próxima geração em semicondutores, células solares e sensores avançados.

Em última análise, entender a deposição a vácuo é entender como manipular a matéria em um nível quase atômico para construir produtos superiores da superfície para cima.

Tabela Resumo:

| Aspecto Chave | Benefício |

|---|---|

| Ambiente | Vácuo de baixa pressão previne oxidação e contaminação |

| Processo | Permite deposição precisa e uniforme de filmes finos |

| Aplicações | Óptica, eletrônica, revestimentos protetores, células solares |

| Materiais | Metais, cerâmicas, semicondutores, polímeros |

| Vantagem | Alta pureza, segurança ambiental, versatilidade de materiais |

Pronto para aprimorar seu produto com filmes finos de alto desempenho?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis para processos de deposição a vácuo. Seja você desenvolvendo semicondutores de ponta, revestimentos protetores duráveis ou componentes ópticos de precisão, nossas soluções garantem a pureza e o desempenho que suas aplicações exigem.

Entre em contato conosco hoje para discutir como nossa experiência pode apoiar as necessidades de revestimento e desenvolvimento de materiais do seu laboratório.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Qual é a velocidade do PECVD? Obtenha Deposição de Alta Velocidade e Baixa Temperatura para o Seu Laboratório

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto