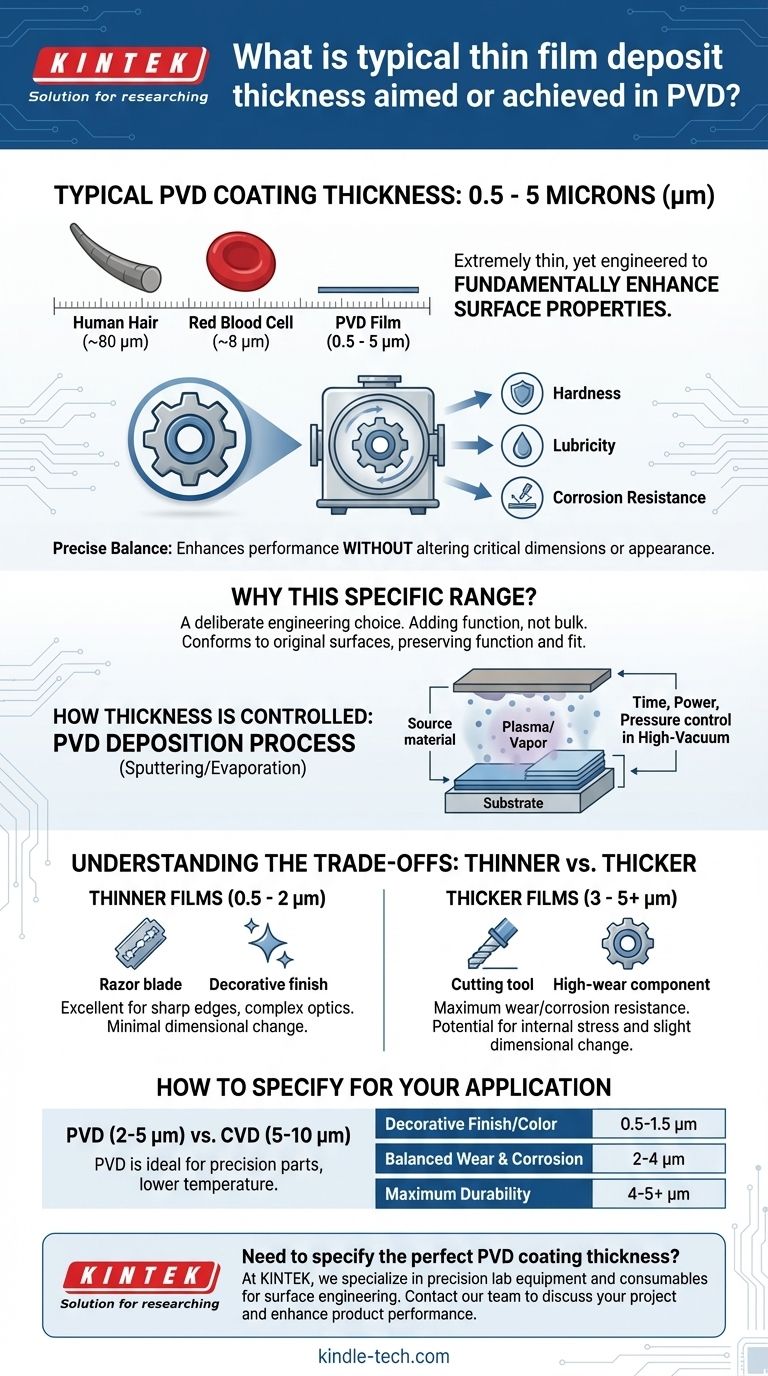

A espessura típica de um revestimento de Deposição Física de Vapor (PVD) situa-se entre 0,5 e 5 mícrons (µm). Este filme extremamente fino é projetado para ser espesso o suficiente para melhorar fundamentalmente as propriedades de superfície de um material—como dureza, lubrificidade e resistência à corrosão—ao mesmo tempo que é fino o suficiente para evitar alterar as dimensões críticas ou a aparência do componente.

A espessura de um revestimento PVD não é um valor arbitrário, mas sim um parâmetro crítico de projeto. Representa um equilíbrio preciso—espesso o suficiente para fornecer o desempenho desejado, mas tão fino que preserva as tolerâncias de engenharia e o acabamento superficial originais da peça.

Por Que Esta Faixa de Espessura Específica?

A decisão de usar um revestimento na faixa de mícrons ou submícron é uma escolha de engenharia deliberada impulsionada pelos objetivos do processo PVD. Trata-se de adicionar função sem adicionar volume.

A Escala dos Revestimentos PVD

Para entender esta escala, considere que um fio de cabelo humano tem cerca de 80 mícrons de espessura e um glóbulo vermelho tem cerca de 8 mícrons. Um revestimento PVD típico é frequentemente mais fino do que uma única célula sanguínea.

Esta espessura mínima é a chave para a sua utilidade. Permite que os engenheiros apliquem revestimentos funcionais a componentes de precisão sem terem de redesenhar a peça para contabilizar o material adicionado.

Alcançando Desempenho Sem Alterar Dimensões

O objetivo principal do PVD é conferir novas propriedades mecânicas, químicas ou ópticas à superfície de um substrato.

Alguns mícrons de um material duro como Nitreto de Titânio (TiN) ou Nitreto de Zircónio (ZrN) são suficientes para aumentar drasticamente a dureza superficial e a resistência ao desgaste.

Como a camada é tão fina, ela se conforma à superfície original sem arredondar bordas afiadas ou preencher texturas cruciais, preservando a função e o ajuste pretendidos da peça.

Como a Espessura é Controlada e Selecionada

A espessura final de um revestimento PVD não é um acidente. É meticulosamente controlada em um ambiente de alto vácuo para atender às exigências específicas da aplicação.

O Processo de Deposição

Métodos PVD como sputtering (pulverização catódica) ou evaporação funcionam transformando um material fonte sólido em partículas atómicas dentro de uma câmara de vácuo.

Estas partículas viajam e depositam-se no substrato, construindo a camada de filme camada por camada. A espessura é controlada com precisão através da gestão de parâmetros do processo, como tempo, potência e pressão.

Visando Propriedades Específicas

A espessura ideal é escolhida com base no resultado desejado. Um revestimento decorativo pode precisar de apenas 1 mícron de espessura para atingir uma cor e brilho específicos.

Em contraste, uma ferramenta de corte sujeita a desgaste e calor extremos pode exigir um revestimento mais espesso de 4-5 mícrons para maximizar a sua vida útil operacional.

Compreendendo as Compensações (Trade-offs)

Embora o PVD seja um processo versátil, a seleção de uma espessura envolve o equilíbrio de fatores concorrentes. Nem sempre é um caso de "quanto mais espesso, melhor".

Filmes Mais Finos vs. Mais Espessos

Filmes mais finos (0,5 - 2 µm) são excelentes para componentes com bordas muito afiadas (como lâminas de barbear) ou requisitos ópticos complexos. Eles adicionam alteração dimensional mínima, mas podem oferecer menos durabilidade em ambientes de alto desgaste.

Filmes mais espessos (3 - 5+ µm) proporcionam máxima resistência ao desgaste e à corrosão. No entanto, podem acumular tensões internas, potencialmente levando a problemas de adesão, e podem começar a alterar ligeiramente as dimensões do componente se não forem aplicados corretamente.

PVD vs. Outros Processos (como CVD)

É útil comparar o PVD com a Deposição Química de Vapor (CVD), outro método de revestimento comum.

Os revestimentos PVD são tipicamente mais finos (2-5 mícrons) do que os revestimentos CVD (5-10 mícrons). A menor temperatura do processo e a natureza mais fina do PVD tornam-no ideal para peças usinadas de precisão que não podem tolerar alterações dimensionais ou calor elevado.

Limitações de Linha de Visada

PVD é um processo de "linha de visada", o que significa que o material de revestimento viaja em linha reta da fonte para o substrato.

Alcançar uma espessura perfeitamente uniforme em peças tridimensionais altamente complexas pode ser um desafio e pode exigir rotação sofisticada da peça e fixação dentro da câmara de revestimento.

Como Especificar a Espessura Para a Sua Aplicação

Escolher a espessura correta exige que você defina claramente seu objetivo principal. Consulte seu fornecedor de revestimento, mas use estas diretrizes gerais como ponto de partida.

- Se o seu foco principal for um acabamento decorativo ou cor específica: Um revestimento mais fino (por exemplo, 0,5 a 1,5 mícrons) é frequentemente suficiente e econômico.

- Se o seu foco principal for resistência equilibrada ao desgaste e à corrosão: Procure a faixa média (por exemplo, 2 a 4 mícrons) para um perfil de desempenho robusto e abrangente.

- Se o seu foco principal for durabilidade máxima para ferramentas de alto desgaste: Procure a extremidade superior da faixa típica (por exemplo, 4 a 5 mícrons), mas confirme o potencial impacto dimensional com seu fornecedor.

Em última análise, selecionar a espessura correta do revestimento PVD é uma escolha de engenharia deliberada que afeta diretamente o desempenho e a vida útil do seu componente.

Tabela de Resumo:

| Objetivo da Aplicação | Faixa de Espessura Típica | Benefício Principal |

|---|---|---|

| Acabamento Decorativo / Cor | 0,5 - 1,5 µm | Econômico, alteração dimensional mínima |

| Resistência Equilibrada ao Desgaste e à Corrosão | 2 - 4 µm | Desempenho robusto e abrangente |

| Durabilidade Máxima (ex: Ferramentas de Corte) | 4 - 5+ µm | Resistência ao desgaste e vida útil aprimoradas |

Precisa especificar a espessura de revestimento PVD perfeita para seus componentes?

Na KINTEK, somos especializados em equipamentos de laboratório de precisão e consumíveis para engenharia de superfícies. Nossos especialistas podem ajudá-lo a selecionar os parâmetros de revestimento ideais para alcançar a dureza, lubrificidade e resistência à corrosão que sua aplicação exige—sem comprometer a precisão dimensional.

Entre em contato com nossa equipe hoje para discutir seu projeto e descobrir como as soluções da KINTEK podem aprimorar o desempenho e a longevidade do seu produto.

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Barco de Evaporação de Tungstênio para Deposição de Filmes Finos

As pessoas também perguntam

- Quais são as desvantagens da evaporação térmica? Compreendendo as limitações para aplicações de alto desempenho

- Para que é usada a evaporação térmica para depositar? Um guia sobre metais, compostos e aplicações chave

- Qual é o processo de evaporação térmica no PVD? Um Guia Passo a Passo para Deposição de Filmes Finos

- Qual é o significado da evaporação térmica? Um guia para revestimentos de filme fino simples e econômicos

- O que é a técnica de deposição de filmes finos por evaporação térmica? Um Guia para PVD Simples e Econômica