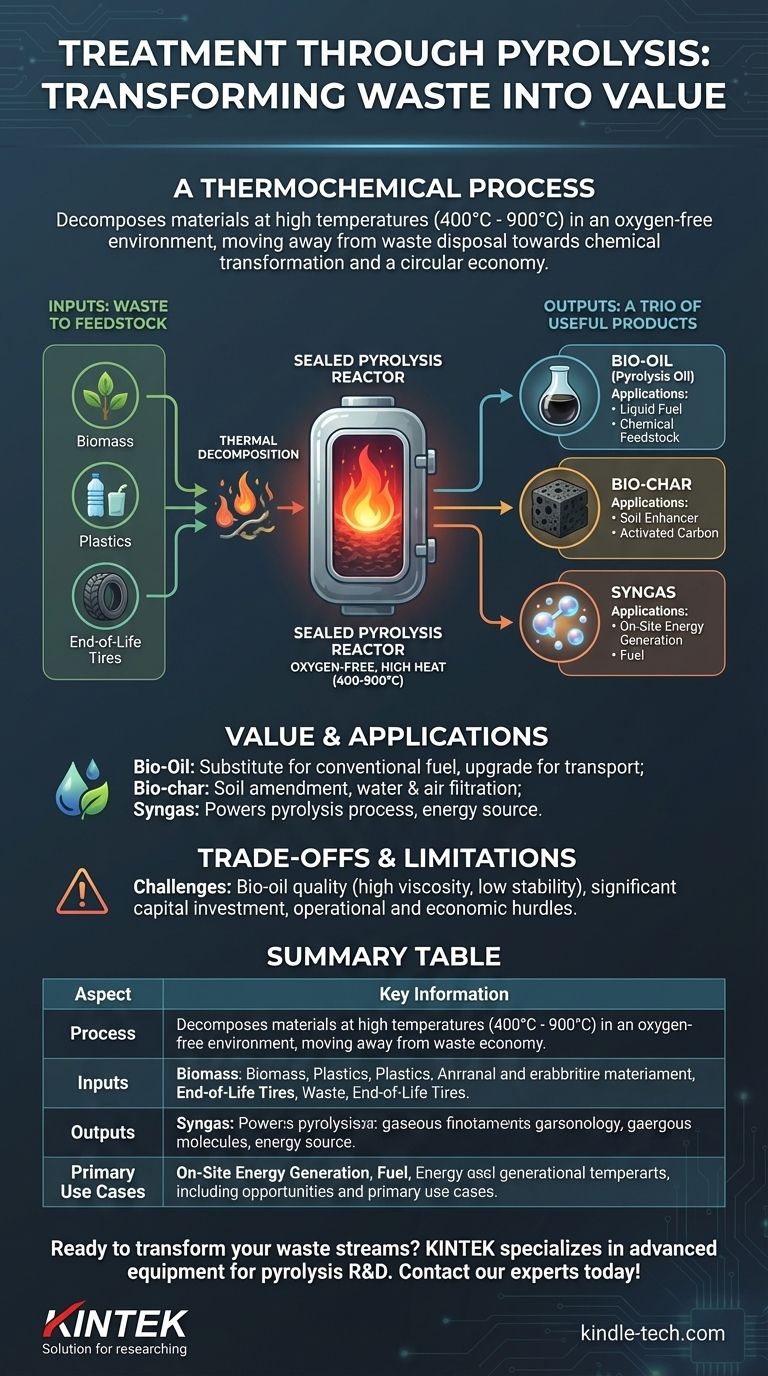

Em sua essência, o tratamento por pirólise é um processo termoquímico que decompõe materiais a altas temperaturas em um ambiente sem oxigênio. Em vez de queimar resíduos, este método os decompõe em um conjunto de produtos fundamentalmente diferentes e valiosos: um combustível líquido conhecido como bio-óleo, um material sólido rico em carbono chamado bio-carvão, e um gás combustível chamado gás de síntese.

A pirólise é melhor compreendida não como descarte de resíduos, mas como uma forma de transformação química. Ela libera o valor aprisionado em materiais residuais como biomassa ou plásticos, convertendo-os em energia útil e matérias-primas, aproximando-nos de uma economia circular.

Como a Pirólise Funciona: Uma Transformação Controlada

A pirólise se distingue da incineração porque não envolve combustão. A ausência de oxigênio é o fator crítico que força um caminho químico diferente, levando à decomposição em vez da queima.

O Reator de Pirólise: Um Ambiente Sem Oxigênio

Os materiais são alimentados em um reator selado e aquecidos a temperaturas extremas, tipicamente entre 400°C e 900°C. O calor intenso sem oxigênio quebra as moléculas longas e complexas do material de entrada em moléculas menores e mais simples.

Este processo, conhecido como decomposição térmica, resulta na criação de novas substâncias com propriedades inteiramente diferentes do resíduo original.

As Entradas: Do Resíduo à Matéria-Prima

A pirólise é versátil e pode processar uma ampla gama de materiais orgânicos e à base de carbono que, de outra forma, acabariam em aterros sanitários.

As entradas comuns incluem biomassa residual (madeira, resíduos agrícolas), certos tipos de plásticos e pneus em fim de vida. O objetivo é tratar esses materiais como um recurso, não como lixo.

As Saídas: Um Trio de Produtos Úteis

O processo separa de forma confiável o material de entrada em três fluxos de produtos distintos:

- Bio-óleo (Óleo de Pirólise): Um líquido escuro e viscoso que é a forma condensada da matéria orgânica vaporizada.

- Bio-carvão: Um resíduo estável, sólido, semelhante ao carvão vegetal, rico em carbono.

- Gás de Síntese (Syngas): Uma mistura de gases combustíveis (principalmente hidrogênio e monóxido de carbono) que não se condensam em líquido.

O Valor e a Aplicação dos Produtos da Pirólise

Cada produto do processo de pirólise tem aplicações específicas, transformando um fluxo de resíduos em múltiplos fluxos de receita ou recursos. Essa versatilidade é o principal impulsionador de sua adoção.

Bio-óleo: Um Combustível Líquido e Matéria-Prima Química

O óleo de pirólise pode ser usado diretamente como substituto de óleos combustíveis convencionais em aplicações estacionárias, como caldeiras industriais e unidades de geração de energia.

Também pode ser aprimorado em uma refinaria para produzir combustíveis de hidrocarbonetos mais convencionais ou servir como matéria-prima base para a produção de novos produtos químicos e materiais.

Bio-carvão: Um Poderoso Melhorador de Solo

O bio-carvão é altamente valorizado como emenda de solo. Sua estrutura porosa melhora a aeração do solo e a retenção de água, e pode ajudar a sequestrar carbono no solo por longos períodos.

Também serve como material primário para a produção de carvão ativado, que é amplamente utilizado em sistemas de filtração de água e ar para absorver poluentes.

Gás de Síntese: Geração de Energia no Local

O gás de síntese produzido é um combustível valioso por si só. É frequentemente capturado e usado para fornecer a energia necessária para alimentar o próprio processo de pirólise, tornando a operação mais autossuficiente e energeticamente eficiente.

Compreendendo as Vantagens e Limitações

Embora a pirólise seja uma tecnologia poderosa, ela não está isenta de desafios. Compreender suas limitações práticas é crucial para uma implementação realista.

O Desafio da Qualidade do Óleo de Pirólise

A aplicação industrial direta do bio-óleo bruto pode ser limitada. O óleo frequentemente apresenta alta viscosidade, baixa estabilidade química e pode ser corrosivo para motores e tubulações padrão.

Para muitas aplicações de alto valor, como combustível de transporte, o bio-óleo requer pós-processamento ou "aprimoramento" significativo e muitas vezes custoso para atender aos padrões de qualidade como o ASTM D7544.

Obstáculos Operacionais e Econômicos

A expansão de uma planta de pirólise requer um investimento de capital significativo em reatores, sistemas de controle e equipamentos de segurança. A viabilidade econômica depende muito do custo da matéria-prima, do valor de mercado dos produtos finais e de uma operação eficiente e contínua.

Além disso, garantir que o processo geral seja verdadeiramente sustentável — desde a obtenção da matéria-prima até o gerenciamento dos produtos — continua sendo uma consideração fundamental para o uso industrial em larga escala.

Fazendo a Escolha Certa para o Seu Objetivo

A pirólise não é uma solução de propósito único, mas uma plataforma versátil. Seu objetivo principal determinará como você aproveitará a tecnologia.

- Se o seu foco principal é a gestão sustentável de resíduos: A pirólise oferece um método poderoso para desviar resíduos de aterros sanitários e convertê-los em commodities comercializáveis, apoiando diretamente os princípios da economia circular.

- Se o seu foco principal é a produção de energia renovável: O gás de síntese e o bio-óleo servem como valiosas fontes de energia que podem reduzir a dependência de combustíveis fósseis, embora o óleo possa exigir aprimoramento para certas aplicações.

- Se o seu foco principal é a melhoria agrícola e o sequestro de carbono: O bio-carvão criado é um produto estável e de alto valor que pode melhorar a saúde do solo e reter carbono por décadas.

Em última análise, a pirólise oferece um conjunto de ferramentas sofisticado para transformar materiais de baixo valor em recursos de alto valor.

Tabela Resumo:

| Aspecto | Informação Chave |

|---|---|

| Processo | Decomposição térmica a 400-900°C sem oxigênio |

| Entradas | Biomassa, plásticos, pneus |

| Saídas | Bio-óleo (combustível), bio-carvão (melhorador de solo), gás de síntese (energia) |

| Principais Casos de Uso | Gestão de resíduos, energia renovável, agricultura |

Pronto para transformar seus fluxos de resíduos em recursos valiosos? A KINTEK é especializada em equipamentos e consumíveis avançados de laboratório para pesquisa e desenvolvimento de pirólise. Se você está explorando a gestão sustentável de resíduos, a produção de energia renovável ou o aprimoramento agrícola, nossas ferramentas de precisão ajudam você a otimizar seus processos de pirólise. Entre em contato com nossos especialistas hoje para descobrir como a KINTEK pode apoiar a jornada do seu laboratório em direção a uma economia circular.

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

As pessoas também perguntam

- Como a espessura do revestimento é medida? Escolha o Medidor Certo para Resultados Precisos

- A sinterização é precisa? Domine as variáveis para precisão dimensional na fabricação

- O MEV requer revestimento por pulverização catódica? Guia essencial para imagens nítidas e de alta resolução

- Qual das seguintes técnicas de medição é comumente usada para encontrar a espessura de filmes finos? Um Guia para Escolher o Método Certo

- Qual é uma alternativa a um evaporador rotativo a vácuo? Encontre a Tecnologia de Evaporação Certa para o Seu Laboratório

- Qual é o melhor solvente para extração de cannabis? Encontre a Escolha Ideal para os Seus Objetivos de Produto

- Como o plástico pode ser usado como combustível? Transforme Resíduos em Energia com Pirólise e Foto-reforma

- Quais são as questões-chave na síntese de nanomateriais? Superando os desafios de controle de tamanho, forma e pureza