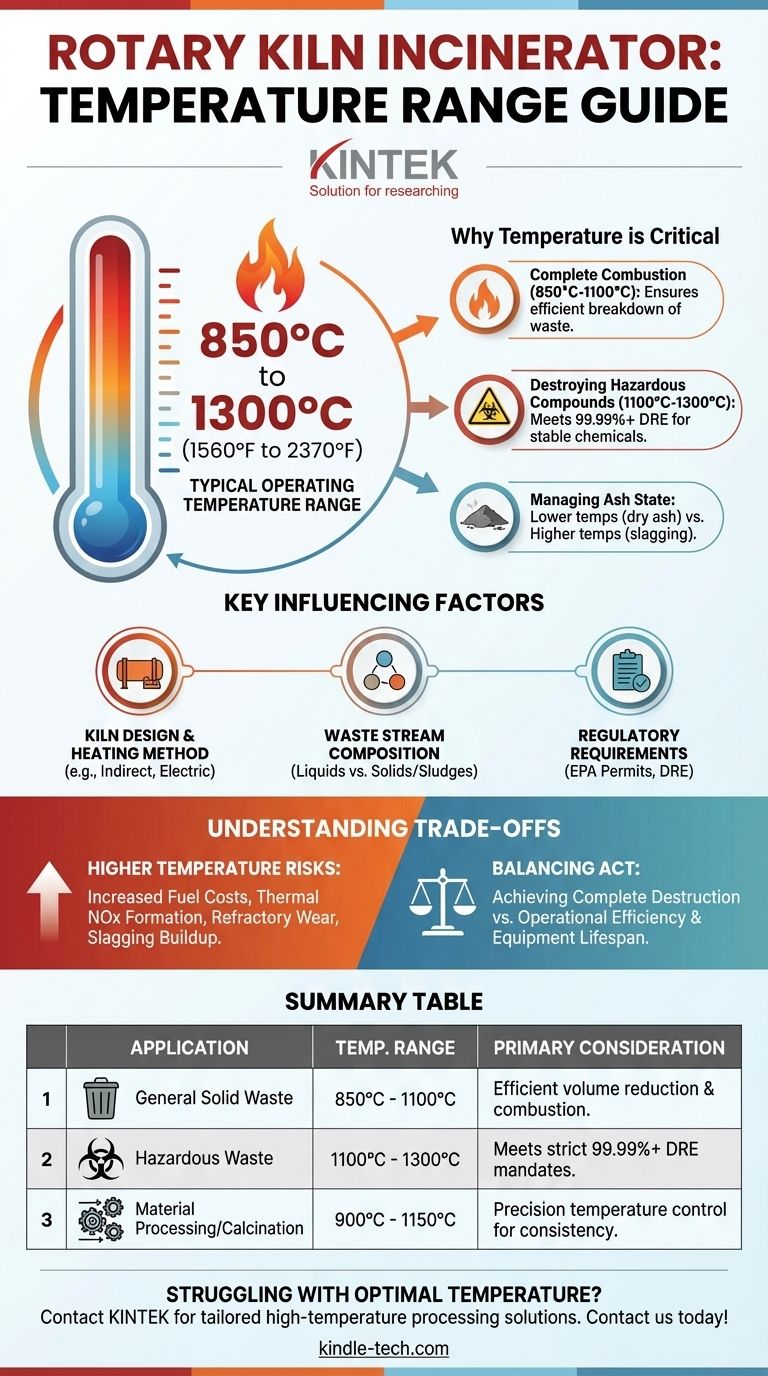

Em resumo, um incinerador de forno rotativo opera tipicamente em altas temperaturas, geralmente variando de 850°C a 1300°C (1560°F a 2370°F). A temperatura exata depende muito do tipo de resíduo a ser processado, do design específico do forno (como aquecimento direto, indireto ou elétrico) e da eficiência de destruição exigida para componentes perigosos.

A temperatura de operação específica de um forno rotativo não é um valor fixo, mas uma variável crítica. Ela é estrategicamente escolhida para equilibrar a necessidade de destruição completa de resíduos com as praticidades de consumo de energia, conformidade regulatória e vida útil do equipamento.

Por que a Temperatura é o Parâmetro Crítico

A função principal de um incinerador de forno rotativo é usar alta energia térmica para destruir resíduos. A temperatura, juntamente com a duração em que o resíduo é exposto a esse calor (tempo de residência), dita sua eficácia.

Garantindo a Combustão Completa

O objetivo fundamental é decompor os materiais residuais em subprodutos simples e estáveis, como dióxido de carbono e vapor de água, deixando para trás uma cinza inerte. Temperaturas na faixa de 850°C a 1100°C são tipicamente suficientes para garantir a combustão completa e eficiente da maioria dos resíduos municipais e industriais.

Destruindo Compostos Perigosos

Para resíduos químicos mais perigosos ou estáveis, como PCBs, dioxinas ou certos solventes, temperaturas mais altas são inegociáveis. As regulamentações frequentemente exigem uma Eficiência de Destruição e Remoção (EDR) mínima de 99,99% ou superior. Atingir isso requer elevar as temperaturas para a faixa superior, muitas vezes excedendo 1100°C e aproximando-se de 1300°C, para quebrar as ligações químicas resilientes desses poluentes.

Gerenciando o Estado Final da Cinza

A temperatura impacta diretamente o estado físico da cinza final. Temperaturas mais baixas produzem uma cinza seca e pulverulenta. À medida que as temperaturas aumentam, a cinza pode começar a derreter e aglomerar, um processo conhecido como formação de escória. Em alguns casos, uma escória totalmente fundida é desejável, pois encapsula metais pesados, tornando o resíduo final menos lixiviável e mais seguro para descarte.

Fatores que Influenciam a Temperatura de Operação

A temperatura ideal não é universal; ela é determinada por uma combinação de características do resíduo e design do equipamento.

Design do Forno e Método de Aquecimento

A maneira como um forno é aquecido afeta drasticamente seu perfil de temperatura. Fornos rotativos indiretos, onde a carcaça é aquecida externamente, podem atingir temperaturas de forno muito altas (1200-1300°C) para aplicações especializadas. Fornos rotativos elétricos oferecem excelente controle de temperatura, mas podem ser limitados a temperaturas ligeiramente mais baixas, muitas vezes até 1100°C, tornando-os adequados para processos como calcinação, onde a precisão é fundamental.

Composição do Fluxo de Resíduos

A natureza do resíduo é o fator mais significativo. Resíduos orgânicos líquidos podem queimar facilmente, enquanto solos contaminados ou lodos exigem mais energia e temperaturas mais altas para garantir que todos os poluentes sejam vaporizados e destruídos na fase gasosa.

Requisitos Regulatórios e de Licenciamento

As licenças ambientais são frequentemente prescritivas. A licença de operação de uma instalação, emitida por um órgão regulador como a EPA, especificará uma temperatura mínima e tempo de residência que devem ser mantidos e monitorados continuamente para garantir a segurança pública e ambiental.

Compreendendo as Desvantagens

Simplesmente operar o forno na sua temperatura máxima possível raramente é a estratégia correta ou mais eficiente.

Temperatura Mais Alta Nem Sempre é Melhor

Buscar temperaturas excessivamente altas aumenta significativamente o consumo de combustível e os custos operacionais. Também promove a formação de Óxidos de Nitrogênio (NOx) térmicos, um poluente regulamentado que exige tratamento adicional de gás a jusante.

O Risco de Formação Prematura de Escória

Se a temperatura exceder o ponto de fusão da cinza, ela pode formar uma escória dura e vítrea que reveste as paredes refratárias internas do forno. Esse acúmulo reduz a eficiência térmica, pode causar danos mecânicos graves e frequentemente exige paradas dispendiosas para remoção manual.

Desgaste do Refratário

O revestimento de tijolos refratários que protege a carcaça de aço do forno degrada muito mais rapidamente em temperaturas mais altas. Operar a 1300°C versus 1000°C pode encurtar drasticamente a vida útil deste componente crítico, levando a manutenções mais frequentes e caras.

Fazendo a Escolha Certa para Sua Aplicação

A temperatura ideal é uma decisão estratégica baseada no seu objetivo principal.

- Se o seu foco principal é a redução do volume de resíduos sólidos em geral: Uma faixa moderada de 850°C a 1100°C é tipicamente a solução mais eficiente e econômica.

- Se o seu foco principal é destruir resíduos perigosos altamente estáveis: Você deve operar na extremidade superior da faixa, tipicamente 1100°C a 1300°C, para atender aos mandatos regulatórios de EDR.

- Se o seu foco principal é o processamento de materiais ou calcinação: A precisão é mais importante do que o calor bruto, e um forno indireto ou elétrico operando entre 900°C e 1150°C provavelmente proporcionará o melhor controle.

Em última análise, selecionar a temperatura correta é um equilíbrio calculado entre alcançar a destruição completa, cumprir as regulamentações e manter a viabilidade econômica de longo prazo da operação.

Tabela Resumo:

| Fator Chave | Faixa de Temperatura Típica | Consideração Principal |

|---|---|---|

| Resíduos Sólidos Gerais | 850°C - 1100°C | Redução eficiente de volume e combustão. |

| Resíduos Perigosos (PCBs, Dioxinas) | 1100°C - 1300°C | Atende aos rigorosos mandatos de eficiência de destruição (EDR) de 99,99%+. |

| Processamento de Materiais/Calcinação | 900°C - 1150°C | Controle preciso de temperatura para resultados consistentes. |

Com dificuldades para determinar a temperatura ideal para a incineração de seus resíduos ou processamento de materiais? O perfil térmico correto é crítico para a eficiência, conformidade e longevidade do equipamento. A KINTEK é especializada em equipamentos de processamento de alta temperatura, incluindo fornos rotativos, e nossos especialistas podem ajudá-lo a configurar um sistema adaptado ao seu fluxo de resíduos e objetivos operacionais específicos. Entre em contato conosco hoje através do nosso [#ContactForm] para discutir sua aplicação e garantir uma destruição completa e econômica.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Qual é a temperatura e o tempo da pirólise? Controle a Produção do Seu Produto com Precisão

- Como funciona um forno rotativo? Desbloqueie o processamento térmico contínuo e de alto volume

- O que é a taxa de pirólise? Dominando o Controle para a Produção Ótima de Biorcarvão, Bio-óleo e Gás de Síntese

- Qual é o papel de um forno rotativo no tratamento de incineração de materiais compósitos de resíduos? Energy & Volume Solutions

- A calcinação produz CO2? Compreendendo o Papel dos Carbonatos na Decomposição Térmica

- O que é um forno elétrico de forno rotativo? Obtenha Aquecimento Uniforme Superior para Seus Materiais

- Qual é a fonte de calor de um forno rotativo? É um sistema de queimador de alta intensidade.

- Quais são os dois componentes do movimento de material dentro de um cilindro rotativo? Otimize o desempenho do seu forno e secador