Na brasagem de alumínio, o processo crítico ocorre em uma janela de temperatura precisa entre 577°C e 600°C (1071°F e 1112°F). Nesta temperatura, o metal de adição derrete e flui para a junta, enquanto o metal base permanece sólido. Todo este processo deve acontecer em uma atmosfera controlada e livre de oxigênio para ser bem-sucedido.

A chave para entender a temperatura de brasagem é vê-la não como um número único, mas como o pico de um ciclo térmico cuidadosamente gerenciado. Cada fase de aquecimento e resfriamento serve a um propósito distinto, e o sucesso depende do controle da interação entre temperatura, tempo e atmosfera.

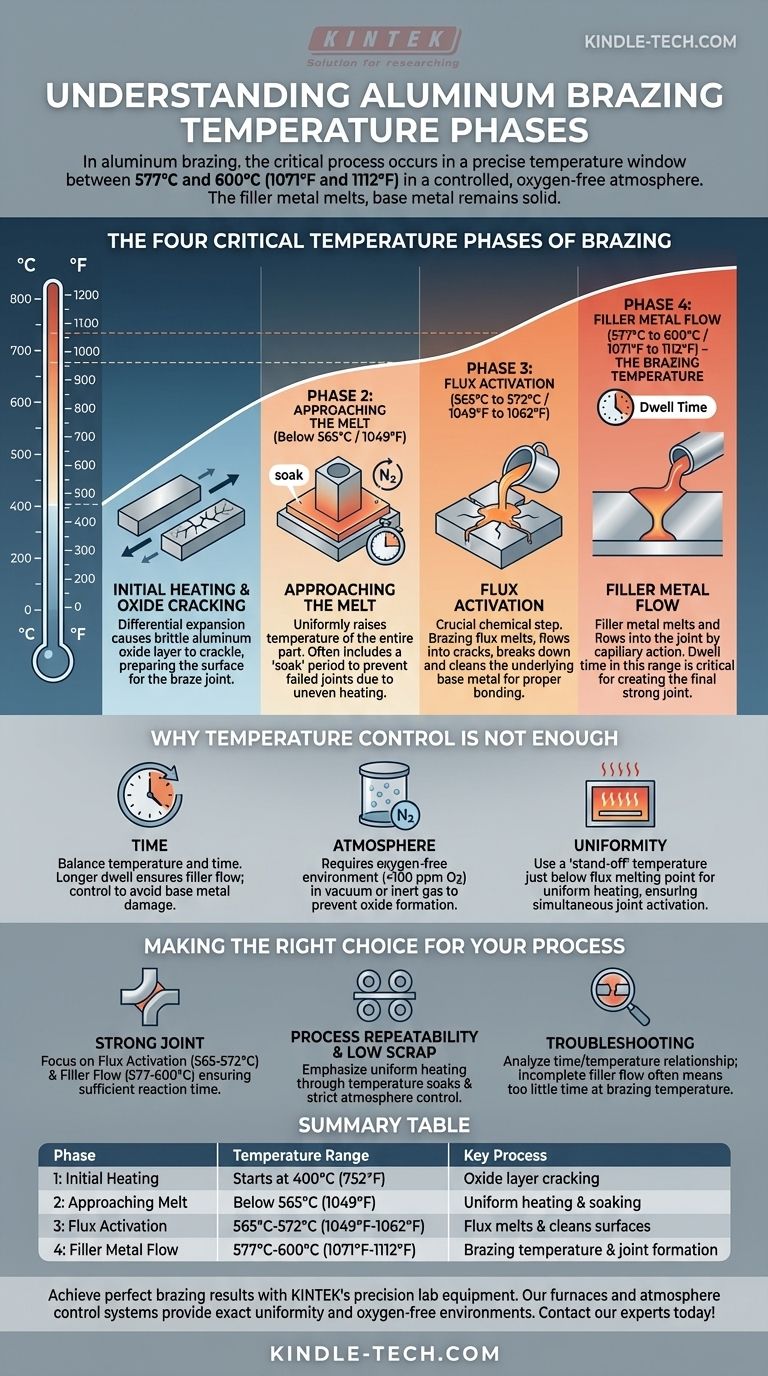

As Quatro Fases Críticas de Temperatura da Brasagem

A brasagem não é simplesmente aquecer uma peça até que o metal flua. É um processo estruturado onde mudanças químicas e físicas específicas acontecem em faixas de temperatura definidas. Para um ciclo típico de brasagem de alumínio, este processo é dividido em quatro fases.

Fase 1: Aquecimento Inicial e Rachadura do Óxido (Começa em 400°C / 752°F)

À medida que o conjunto é aquecido, os diferentes metais — o material base e o metal de adição — expandem-se a taxas diferentes. Esta expansão diferencial faz com que a camada de óxido de alumínio frágil e naturalmente presente na superfície rache e se quebre.

Esta rachadura inicial é o primeiro passo na preparação da superfície para a junta brasada.

Fase 2: Aproximação do Ponto de Fusão (Abaixo de 565°C / 1049°F)

Durante esta fase de aquecimento, todos os componentes do conjunto permanecem em sua forma sólida. O objetivo principal aqui é elevar a temperatura de toda a peça uniformemente, muitas vezes com um período de "imersão" para garantir uma distribuição uniforme do calor.

A imersão adequada evita que uma área atinja a temperatura de brasagem antes de outra, o que poderia levar a uma junta falha.

Fase 3: Ativação do Fluxo (565°C a 572°C / 1049°F a 1062°F)

Este é um passo químico crucial. Nesta faixa de temperatura estreita, o fluxo de brasagem derrete. O fluxo líquido flui para as rachaduras na camada de óxido, quebrando-a e limpando o metal base subjacente.

Sem esta etapa, o metal de adição não consegue "molhar" ou ligar-se adequadamente ao metal base, resultando em uma junta fraca ou inexistente.

Fase 4: Fluxo do Metal de Adição (577°C a 600°C / 1071°F a 1112°F)

Esta é a temperatura de brasagem. O metal de adição, que tem um ponto de fusão mais baixo do que o metal base, torna-se líquido. A ação capilar puxa o metal de adição fundido para a lacuna entre as peças, criando a junta brasada final e forte.

O tempo gasto nesta faixa de temperatura, conhecido como tempo de permanência, é um parâmetro crítico do processo.

Por Que o Controle de Temperatura Não é Suficiente

Atingir a temperatura correta é essencial, mas é apenas uma peça de um quebra-cabeça maior. As operações de brasagem mais bem-sucedidas dominam a relação entre temperatura e outras variáveis-chave.

O Papel do Tempo

O equilíbrio entre temperatura e tempo é primordial. Um tempo de permanência mais longo na temperatura máxima de brasagem pode ajudar a garantir que o metal de adição tenha fluído completamente, potencialmente reduzindo peças descartadas.

No entanto, isso deve ser cuidadosamente controlado para evitar danos aos metais base.

A Importância da Atmosfera

A brasagem requer um ambiente livre de oxigênio. O oxigênio forma rapidamente óxidos em superfícies de metal quente, o que impede a ligação do metal de adição.

O processo deve ser realizado em vácuo ou em uma atmosfera controlada de um gás inerte como nitrogênio puro, com níveis extremamente baixos de oxigênio (<100 ppm) e umidade.

A Necessidade de Uniformidade

Uma temperatura de "espera" ou "imersão" é frequentemente usada logo abaixo do ponto de fusão do fluxo. Manter o conjunto nesta temperatura permite que toda a peça, independentemente de sua espessura ou geometria, atinja uma temperatura uniforme.

Isso garante que, quando o aquecimento final para a temperatura de brasagem ocorrer, toda a junta seja ativada e flua ao mesmo tempo.

Fazendo a Escolha Certa para o Seu Processo

Sua abordagem ao controle de temperatura deve ser ditada pelo seu objetivo final, seja maximizar a resistência da junta ou garantir a consistência do processo.

- Se o seu foco principal é uma junta forte e completa: Preste muita atenção às fases de ativação do fluxo (565-572°C) e fluxo do metal de adição (577-600°C), garantindo tempo suficiente para que cada reação seja concluída.

- Se o seu foco principal é a repetibilidade do processo e baixa taxa de sucata: Enfatize o aquecimento uniforme através de imersões de temperatura e mantenha um controle rigoroso sobre a atmosfera do forno ou o nível de vácuo.

- Se você está solucionando problemas de juntas falhas: Analise a relação entre suas configurações de tempo e temperatura, pois o fluxo incompleto do metal de adição é frequentemente causado por muito pouco tempo na temperatura correta de brasagem.

Em última análise, dominar a brasagem é dominar todo o perfil térmico, não apenas um único valor de temperatura.

Tabela Resumo:

| Fase | Faixa de Temperatura | Processo Chave |

|---|---|---|

| 1: Aquecimento Inicial | Começa em 400°C (752°F) | Rachadura da camada de óxido |

| 2: Aproximação do Ponto de Fusão | Abaixo de 565°C (1049°F) | Aquecimento uniforme e imersão |

| 3: Ativação do Fluxo | 565°C-572°C (1049°F-1062°F) | O fluxo derrete e limpa as superfícies |

| 4: Fluxo do Metal de Adição | 577°C-600°C (1071°F-1112°F) | Temperatura de brasagem e formação da junta |

Obtenha resultados de brasagem perfeitos com os equipamentos de laboratório de precisão da KINTEK. Nossos fornos industriais e sistemas de controle de atmosfera fornecem a uniformidade de temperatura exata e o ambiente livre de oxigênio necessários para ciclos de brasagem de alumínio impecáveis. Seja você focado na resistência da junta ou na repetibilidade do processo, a KINTEK é especializada em equipamentos de laboratório e consumíveis que atendem às necessidades de processamento térmico mais exigentes do seu laboratório.

Entre em contato com nossos especialistas hoje para discutir como podemos otimizar seu processo de brasagem!

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo e Sinterização por Pressão para Aplicações de Alta Temperatura

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

- Forno de Grafitação de Vácuo de Grafite para Material Negativo

- Forno de Mufla de 1200℃ para Laboratório

As pessoas também perguntam

- Quais são as precauções de segurança para nanopartículas? Um Guia para Minimizar Riscos de Inalação e Exposição

- A temperatura afeta a compressão dos gases? Por que gases quentes resistem mais à compressão

- Os metais são fáceis de comprimir? Descubra a Física por Trás da Sua Força Incrível

- Quais são três soluções potenciais para o problema do lixo plástico? Um guia para reciclagem, bioplásticos e upcycling

- Qual é a aplicação e o princípio da centrifugação? Dominando a Separação de Amostras para o Seu Laboratório

- Que tipo de controlador é usado nos melhores Ultra Freezers? A Função Crítica dos PLCs na Integridade das Amostras

- O que é sinterização com um exemplo? Um Guia para Fundir Pós em Peças Sólidas

- Quais são as vantagens de processo da filtração por sucção com bomba de vácuo para transportadores hidrofóbicos? Otimize seu Bioprocessamento