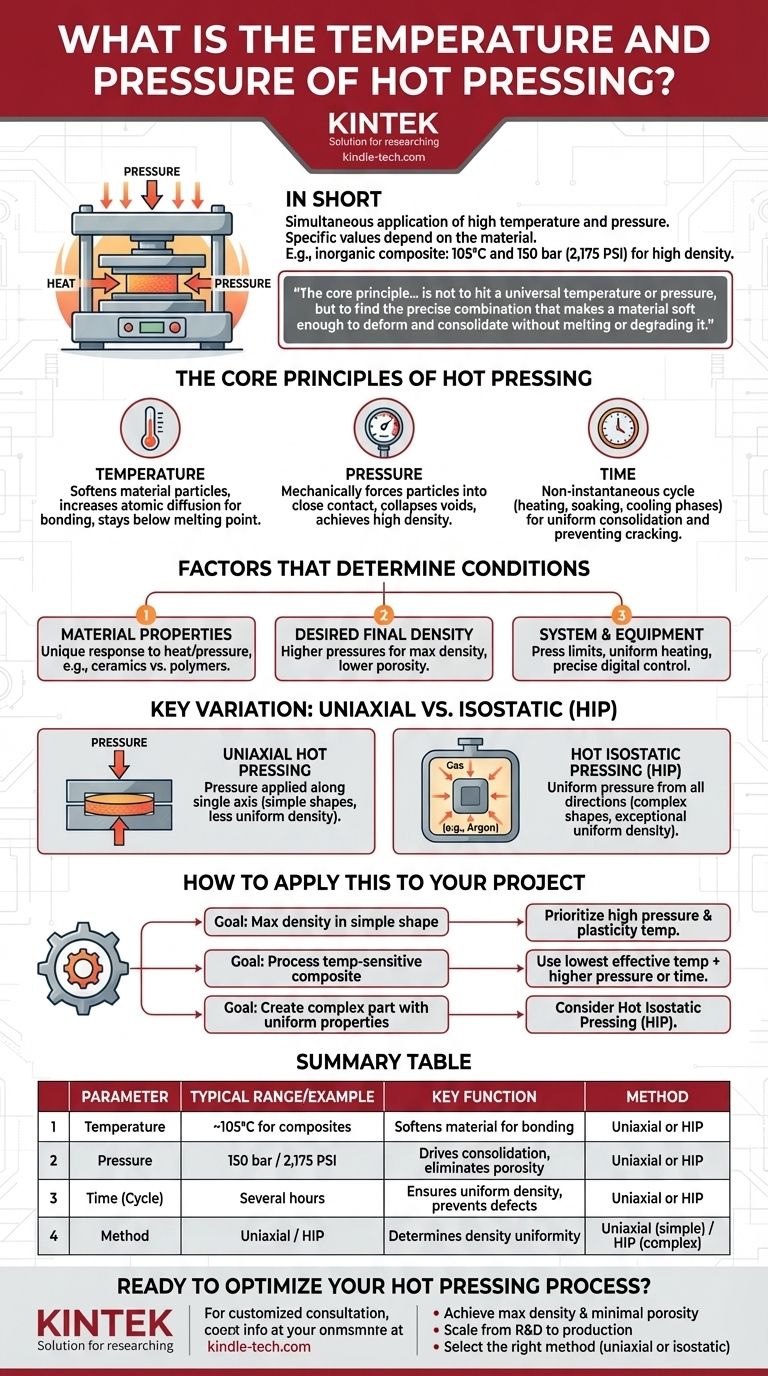

Em resumo, a prensagem a quente opera aplicando simultaneamente alta temperatura e pressão, mas os valores específicos dependem inteiramente do material. Como exemplo concreto para um compósito inorgânico, pode-se usar uma temperatura de 105°C e uma pressão de 150 bar (aproximadamente 2.175 PSI) para atingir alta densidade.

O princípio central da prensagem a quente não é atingir uma temperatura ou pressão universal, mas sim encontrar a combinação precisa que torne um material suficientemente macio para deformar e consolidar sem derreter ou degradá-lo.

Os Princípios Fundamentais da Prensagem a Quente

A prensagem a quente é um processo de fabricação que consolida pós ou materiais compósitos em uma peça sólida e densa. Isso é alcançado aplicando calor e pressão ao mesmo tempo, muitas vezes dentro de um molde rígido.

O Papel da Temperatura

O principal objetivo do calor é amolecer as partículas do material. Isso aumenta a difusão atômica e torna o material plástico, permitindo que as partículas se deformem e se unam de forma muito mais eficaz do que à temperatura ambiente. A temperatura deve ser alta o suficiente para permitir esse fluxo, mas permanecer seguramente abaixo do ponto de fusão ou decomposição do material.

O Papel da Pressão

A pressão é a força motriz para a consolidação. Ela força mecanicamente as partículas a um contato próximo, colapsando os vazios (porosidade) entre elas. Esta ação é fundamental para alcançar uma peça final com alta densidade e defeitos internos mínimos.

O Fator Tempo

A prensagem a quente não é um processo instantâneo. Um ciclo típico pode durar várias horas, incluindo o tempo necessário para o aquecimento uniforme, o período de "manutenção" onde a temperatura e a pressão são mantidas constantes, e uma fase de resfriamento controlada para evitar choque térmico e rachaduras.

Fatores que Determinam as Condições Corretas

A temperatura e a pressão ideais não são valores fixos; elas são cuidadosamente selecionadas com base em vários fatores chave.

Propriedades do Material

Cada material tem uma resposta única ao calor e à pressão. Um pó cerâmico exigirá condições muito diferentes de um compósito polimérico ou de uma liga metálica para alcançar a consolidação adequada.

Densidade Final Desejada

O objetivo final influencia fortemente os parâmetros. Para aplicações que exigem uma barreira perfeita, como o compósito inorgânico mencionado em estudos, pressões mais altas são usadas para eliminar quase toda a porosidade e atingir a densidade máxima.

Sistema e Equipamento

O próprio equipamento estabelece limites práticos. Prensas a quente modernas geralmente apresentam componentes especializados, como uma cabeça de liga de titânio, para garantir distribuição uniforme de temperatura e aquecimento rápido. Medidores de pressão digitais permitem controle preciso da força aplicada.

Compreendendo a Variação Chave: Prensagem Isostática

Embora a prensagem a quente padrão seja altamente eficaz, é importante distingui-la de uma variação comum.

Prensagem a Quente Uniaxial

A maior parte da prensagem a quente convencional é uniaxial, o que significa que a pressão é aplicada ao longo de um único eixo (por exemplo, de cima para baixo). Isso é eficiente para formas simples como discos ou blocos, mas pode resultar em densidade menos uniforme em geometrias complexas.

Prensagem Isostática a Quente (HIP)

Prensagem Isostática a Quente (HIP) é uma técnica mais avançada onde a peça é aquecida em um vaso de alta pressão. Um gás inerte, como argônio ou nitrogênio, é usado para aplicar pressão uniforme, ou isostática, de todas as direções simultaneamente. Isso produz uma densidade excepcionalmente uniforme, mesmo em peças com formas altamente complexas.

Como Aplicar Isso ao Seu Projeto

Os parâmetros corretos são determinados pelo seu objetivo específico e material.

- Se o seu foco principal for atingir a densidade máxima em uma forma simples: Priorize alta pressão e uma temperatura que permita a plasticidade do material sem degradação.

- Se o seu foco principal for processar um compósito sensível à temperatura: Use a temperatura efetiva mais baixa e compense com maior pressão ou tempos de prensagem mais longos para atingir a consolidação.

- Se o seu foco principal for criar uma peça complexa com propriedades perfeitamente uniformes: A prensagem a quente padrão pode ser insuficiente; considere usar a Prensagem Isostática a Quente (HIP) para garantir uma consolidação uniforme.

Em última análise, a prensagem a quente é um ato de equilíbrio entre temperatura, pressão e tempo, adaptado precisamente ao material e ao resultado desejado.

Tabela de Resumo:

| Parâmetro | Faixa Típica / Exemplo | Função Principal |

|---|---|---|

| Temperatura | Varia conforme o material (ex: ~105°C para compósitos) | Amolece o material para ligação de partículas e difusão |

| Pressão | Varia conforme o material (ex: 150 bar / 2.175 PSI) | Impulsiona a consolidação para eliminar a porosidade |

| Tempo (Ciclo) | Várias horas (aquecimento, manutenção, resfriamento) | Garante densidade uniforme e previne defeitos |

| Método | Uniaxial (formas simples) ou Isostática (HIP, formas complexas) | Determina a uniformidade da densidade na peça final |

Pronto para otimizar seu processo de prensagem a quente?

Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório e consumíveis de alto desempenho para processamento térmico preciso. Quer esteja a consolidar cerâmicas avançadas, compósitos ou pós metálicos, a nossa experiência garante que atinge o equilíbrio perfeito entre temperatura, pressão e tempo para resultados superiores.

Vamos discutir os requisitos do seu projeto e como as nossas soluções podem ajudar você a:

- Atingir a densidade máxima e porosidade mínima

- Escalar de P&D para produção com equipamentos confiáveis

- Selecionar o método certo (uniaxial ou isostático) para sua aplicação

Contacte os nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

As pessoas também perguntam

- Como a função de prensagem uniaxial de um forno de prensa a vácuo influencia a microestrutura das cerâmicas de ZrC-SiC?

- Por que o vácuo é essencial para a sinterização de compósitos metal-cerâmicos? Obtenha Resultados Puros e de Alta Densidade

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6

- Qual papel uma prensa quente de alta temperatura desempenha na sinterização de NITE-SiC? Otimize seu processo de densificação

- Quais condições uma Fornalha de Prensagem a Quente a Vácuo oferece para compósitos de Cobre-MoS2-Mo? Alcançar Densificação de Pico