Na sua essência, a pirólise é o processo de superaquecer materiais num ambiente completamente desprovido de oxigénio. Não é queima, mas uma decomposição termoquímica que decompõe substâncias complexas como biomassa, plásticos ou pneus em componentes mais simples e, muitas vezes, mais valiosos. Esta transformação permite-nos converter o que é frequentemente considerado lixo em produtos úteis como combustível líquido, gás combustível e um sólido rico em carbono.

A pirólise deve ser entendida não como um método de descarte, mas como uma tecnologia de conversão química. Ao aplicar calor sem oxigénio, ela desestrutura a composição química de um material, transformando-o num conjunto distinto de saídas sólidas, líquidas e gasosas.

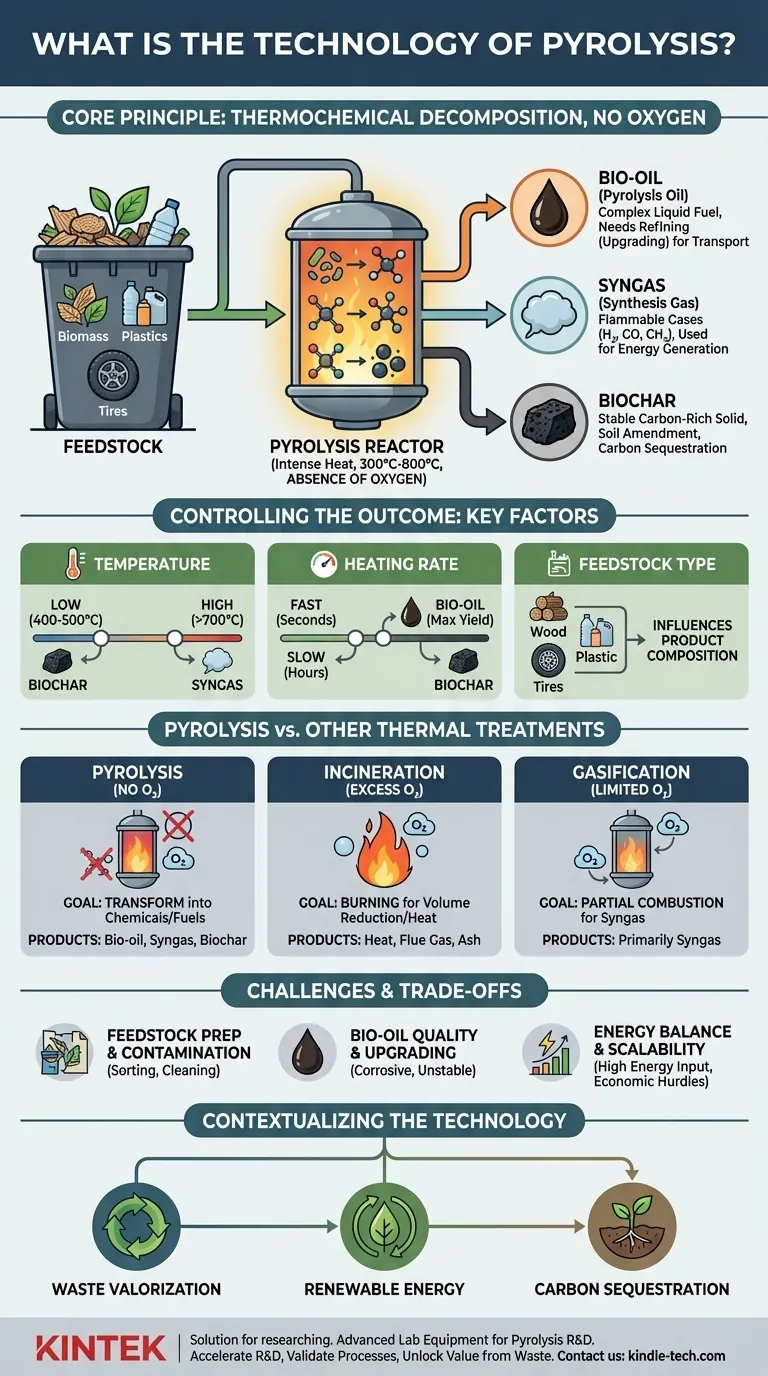

Como a Pirólise Funciona: Uma Análise Interna do Processo

Para compreender a tecnologia, é essencial entender o seu princípio central, os produtos resultantes e os parâmetros que controlam o resultado.

O Princípio Central: Calor Sem Oxigénio

A característica definidora da pirólise é a ausência de oxigénio. Quando se aquece um material com oxigénio presente, ele entra em combustão, ou queima, libertando a sua energia principalmente como calor e luz e deixando cinzas.

Ao remover o oxigénio e criar uma atmosfera inerte, a pirólise evita a combustão. Em vez disso, o calor intenso (geralmente variando de 300°C a mais de 800°C) quebra as ligações químicas dentro da matéria-prima, criando uma nova mistura de moléculas menores.

Os Três Produtos Primários

A decomposição da matéria-prima produz consistentemente três fluxos de produtos distintos, cujas proporções podem ser manipuladas.

- Bio-óleo (Óleo de Pirólise): Um líquido escuro e viscoso que é uma mistura complexa de compostos orgânicos oxigenados. Embora tenha um alto teor energético, é frequentemente ácido e instável, geralmente exigindo refino adicional (atualização) antes de poder ser usado como combustível de transporte.

- Syngas (Gás de Síntese): Uma mistura não condensável de gases inflamáveis, principalmente hidrogénio (H₂), monóxido de carbono (CO), metano (CH₄) e dióxido de carbono (CO₂). Este gás pode ser queimado no local para fornecer energia para o próprio processo de pirólise ou limpo e usado em motores ou turbinas.

- Biochar: Um sólido estável e rico em carbono que é essencialmente uma forma de carvão vegetal. O biochar é um produto valioso com aplicações na agricultura como corretivo de solo, em sistemas de filtração e como método para sequestro de carbono a longo prazo.

Fatores Chave que Controlam o Resultado

Os engenheiros podem direcionar o processo para favorecer um produto em detrimento de outro, controlando várias variáveis chave.

- Temperatura: Temperaturas mais baixas (cerca de 400-500°C) e aquecimento mais lento tendem a maximizar o rendimento de biochar. Temperaturas mais altas (acima de 700°C) favorecem a produção de syngas.

- Taxa de Aquecimento: A velocidade com que a matéria-prima é aquecida é crítica. A pirólise rápida, envolvendo aquecimento muito rápido por um curto período (alguns segundos), é otimizada para produzir o maior rendimento de bio-óleo (até 75% em peso). A pirólise lenta, que aquece o material ao longo de horas, maximiza o rendimento de biochar.

- Tipo de Matéria-Prima: A composição química do material de entrada — seja madeira, resíduos agrícolas, plástico ou pneus velhos — influencia diretamente a composição e a qualidade dos produtos finais.

Pirólise vs. Outros Tratamentos Térmicos

Compreender o que a pirólise não é é tão importante quanto compreender o que ela é.

Pirólise vs. Incineração

A incineração é queima. Ela usa um excesso de oxigénio para queimar completamente os resíduos, com o objetivo principal de redução de volume e recuperação de calor. As principais saídas são calor, gás de combustão e cinzas.

A pirólise, em contraste, usa zero oxigénio. O seu objetivo não é destruir o material, mas transformá-lo em novos produtos químicos (óleo, gás, carvão).

Pirólise vs. Gaseificação

Esta é uma distinção mais subtil, mas crucial. A gaseificação usa uma quantidade limitada e controlada de oxigénio ou vapor. O objetivo é queimar parcialmente a matéria-prima para maximizar a produção de syngas.

A pirólise usa zero oxigénio e, portanto, é capaz de produzir um combustível líquido (bio-óleo) em quantidades significativas, o que a gaseificação geralmente não consegue.

Compreendendo as Vantagens e Desafios

Embora promissora, a pirólise não é uma solução mágica. Uma visão clara dos seus desafios é necessária para uma aplicação adequada.

Preparação e Contaminação da Matéria-Prima

Os fluxos de resíduos do mundo real raramente são puros. Contaminantes como metais, cloro (de plásticos de PVC) e humidade excessiva podem interromper o processo, corroer equipamentos e comprometer a qualidade dos produtos finais. Isso geralmente exige pré-tratamento e triagem caros e intensivos em energia.

Qualidade e Atualização do Bio-óleo

O óleo de pirólise não é um substituto "direto" para o petróleo bruto. É tipicamente corrosivo, quimicamente instável e contém uma alta quantidade de oxigénio, o que diminui a sua densidade energética. Torná-lo adequado para uso em motores convencionais requer refino significativo e caro, conhecido como atualização.

Balanço Energético e Escalabilidade

Uma planta de pirólise requer uma entrada de energia significativa para atingir e manter as suas altas temperaturas de operação. O processo só é viável se o valor energético dos produtos for maior do que a energia consumida. Escalar um reator de um modelo de laboratório para uma instalação industrial que possa processar toneladas de material por dia apresenta grandes obstáculos de engenharia e económicos.

Como Contextualizar a Tecnologia de Pirólise

Para aplicar este conhecimento, considere como a pirólise se alinha com o seu objetivo específico.

- Se o seu foco principal é a valorização de resíduos: Veja a pirólise como uma ferramenta poderosa numa economia circular, capaz de converter fluxos de resíduos de baixo valor (como plásticos ou biomassa não reciclável) em produtos químicos de maior valor.

- Se o seu foco principal é a energia renovável: Veja a pirólise como um caminho para criar combustíveis líquidos e gasosos a partir da biomassa, mas esteja ciente de que o balanço energético e a necessidade de atualização do produto são fatores críticos para a viabilidade económica.

- Se o seu foco principal é o sequestro de carbono e a saúde do solo: Concentre-se especificamente na pirólise lenta, que é projetada para maximizar a produção de biochar — uma forma estável de carbono que pode melhorar os solos agrícolas e armazenar carbono por séculos.

A pirólise é uma tecnologia sofisticada que oferece uma forma de reciclar quimicamente materiais, mas a sua implementação bem-sucedida depende de engenharia cuidadosa, uma compreensão clara da matéria-prima e um mercado viável para os seus produtos únicos.

Tabela Resumo:

| Aspeto Chave | Descrição |

|---|---|

| Princípio Central | Decomposição termoquímica na ausência de oxigénio. |

| Produtos Primários | Bio-óleo (combustível líquido), Syngas (gás combustível), Biochar (carbono sólido). |

| Variáveis Chave | Temperatura, taxa de aquecimento (pirólise rápida vs. lenta) e tipo de matéria-prima. |

| Principal Vantagem | Transforma resíduos em produtos valiosos, permitindo uma economia circular. |

| Principal Desafio | O bio-óleo requer atualização; contaminação da matéria-prima e balanço energético são preocupações. |

Pronto para explorar soluções de pirólise para o seu laboratório?

A KINTEK é especializada em equipamentos de laboratório avançados para pesquisa e desenvolvimento de pirólise. Quer esteja a desenvolver novos biocombustíveis, a estudar a valorização de resíduos ou a otimizar a produção de biochar, os nossos sistemas precisos e fiáveis são projetados para atender às suas necessidades específicas.

Nós ajudamo-lo a:

- Acelerar P&D com equipamentos que permitem controlo preciso sobre a temperatura e as taxas de aquecimento.

- Validar Processos com dados fiáveis para escalar a sua tecnologia do laboratório para a planta piloto.

- Desbloquear Valor de fluxos de resíduos, fornecendo as ferramentas necessárias para uma conversão química eficiente.

Contacte-nos hoje para discutir como o nosso equipamento de laboratório de pirólise pode apoiar os seus objetivos de inovação. Vamos transformar a sua pesquisa em realidade.

Entre em contato com os nossos especialistas

Guia Visual

Produtos relacionados

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Quais são as etapas na fabricação do grafite? Do Coque Bruto ao Material de Alto Desempenho

- O que faz um forno de grafite? Atingir Calor Extremo e Análise Ultra-Sensível

- Qual é a temperatura de um forno de grafite? Atinge calor extremo de até 3000 °C

- Qual é a desvantagem do forno de grafite? Gerenciando Riscos de Reatividade e Contaminação

- Qual é o uso do forno de grafite? Alcançar processamento de temperatura extrema para materiais avançados