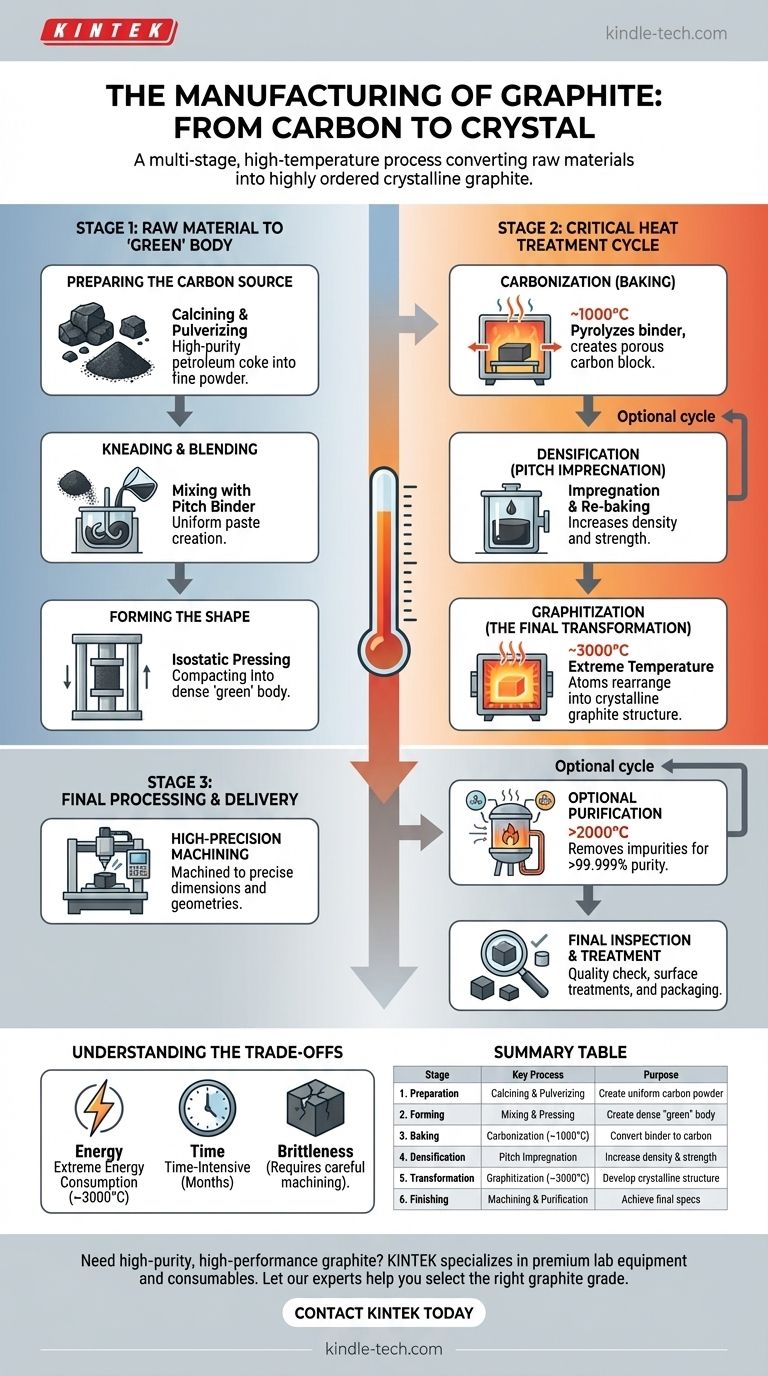

A fabricação de grafite sintético é um processo multi-etapas e de alta temperatura projetado para transformar materiais de carbono brutos em um produto final altamente ordenado e cristalino. As etapas principais envolvem a preparação de uma fonte de carbono como o coque de petróleo, a mistura com um aglutinante, a conformação em um bloco e, em seguida, a submissão a um tratamento térmico em duas partes: uma carbonização (cozimento) a baixa temperatura seguida por uma grafitização a temperatura extremamente alta, em torno de 3000°C. Este tratamento térmico final é o que desenvolve as propriedades características do grafite.

A produção de grafite não é uma simples fabricação; é uma transformação controlada em nível atômico. Todo o processo é projetado para converter carbono desordenado e amorfo na estrutura cristalina precisamente ordenada que confere ao grafite sua excepcional condutividade térmica e elétrica.

Da Matéria-Prima ao Corpo "Verde" Conformado

As etapas iniciais concentram-se na criação de um bloco denso e uniforme de material de carbono, conhecido como corpo "verde", que está pronto para o tratamento térmico.

Preparação da Fonte de Carbono

A principal matéria-prima é tipicamente o coque de petróleo de alta pureza. Este coque é primeiro calcinado (aquecido) para remover compostos voláteis e depois pulverizado em um pó fino, ou "farinha". O tamanho da partícula deste pó é crítico, pois influencia a densidade e a estrutura granular do produto final.

Amassamento e Mistura

O pó de carbono é então misturado com um aglutinante, geralmente piche de alcatrão de carvão. Esta mistura é aquecida e amassada até obter uma consistência uniforme e pastosa. A qualidade desta etapa de mistura garante que o aglutinante seja distribuído uniformemente, o que é essencial para criar um produto final forte e homogêneo.

Conformação da Forma

O método mais comum para conformar grafite de alta densidade é a prensagem isostática. A mistura de carbono-piche é colocada em um molde flexível e submetida a uma pressão extremamente alta e uniforme de todos os lados. Isso compacta o material em um bloco denso e sólido, que é referido como um artefato "verde".

O Ciclo Crítico de Tratamento Térmico

Este é o coração do processo de fabricação, onde o material é transformado química e estruturalmente de um simples bloco de carbono em grafite cristalino.

Carbonização (Cozimento)

O corpo verde é lentamente aquecido em um forno sem oxigênio a aproximadamente 1000°C. Este processo de cozimento pirolisa o aglutinante de piche, convertendo-o em carbono sólido e expelindo gases voláteis. O resultado é um bloco de carbono duro, quebradiço e poroso com uma forma fixa.

Densificação (Impregnação de Piche)

Para aumentar a densidade e a resistência, o bloco de carbono poroso pode passar por um ciclo de impregnação de piche. Ele é colocado em uma câmara de vácuo, que é então preenchida com piche líquido para preencher os poros internos. O bloco é então recozido (recarbonizado) para converter o novo piche em carbono. Este ciclo pode ser repetido várias vezes para atingir densidades mais altas.

Grafitização (A Transformação Final)

Esta é a etapa mais crucial e intensiva em energia. O bloco carbonizado é aquecido em um forno elétrico especializado a temperaturas que se aproximam de 3000°C. A esta temperatura extrema, os átomos de carbono desordenados se rearranjam na estrutura cristalina hexagonal, ordenada e em camadas do grafite. Isso é o que libera a alta condutividade térmica e elétrica do material.

Compreendendo as Compensações

As propriedades únicas do grafite sintético vêm com desafios de fabricação e custos inerentes que são importantes de reconhecer.

Consumo Extremo de Energia

A etapa de grafitização requer uma imensa energia elétrica para manter temperaturas próximas a 3000°C. Isso a torna o maior fator de custo único no processo de fabricação e um fator significativo no preço final do material.

Processo Demorado

Este não é um processo rápido. Os ciclos de aquecimento e resfriamento para carbonização e grafitização devem ser feitos muito lentamente para evitar choque térmico e rachaduras. Todo o cronograma de fabricação, desde a matéria-prima até o bloco acabado, pode levar vários meses.

Fragilidade e Usinagem

Embora forte sob compressão, o grafite é um material quebradiço. A usinagem em peças finais complexas requer equipamentos CNC especializados, manuseio cuidadoso e controle de poeira para evitar lascas, rachaduras e contaminação.

Processamento Final e Entrega

Uma vez que o bloco de grafite tenha esfriado, ele passa por etapas finais para atender aos requisitos do cliente.

Usinagem de Alta Precisão

Os grandes blocos grafitizados são cortados e usinados nas dimensões e geometrias precisas especificadas pelo usuário final. Isso pode variar de blocos simples a componentes altamente intrincados para indústrias como aeroespacial ou fabricação de semicondutores.

Purificação Opcional

Para aplicações que exigem pureza extrema, como no crescimento de cristais semicondutores, o grafite usinado passa por um processo final de purificação em alta temperatura. Gases halogênios são usados a mais de 2000°C para reagir e remover impurezas metálicas residuais, atingindo purezas superiores a 99,999%.

Inspeção e Tratamento Final

Todos os componentes acabados são inspecionados quanto à precisão dimensional e integridade do material. Eles também podem receber tratamentos de superfície específicos para melhorar o desempenho antes de serem cuidadosamente embalados para envio.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o processo de fabricação ajuda você a selecionar o material certo para suas necessidades.

- Se o seu foco principal são aplicações críticas de desempenho (por exemplo, semicondutores, EDM): Priorize os graus que passaram por purificação e grafitização controlada, pois essas etapas governam diretamente a condutividade elétrica e a pureza.

- Se o seu foco principal é a relação custo-benefício para uso mecânico ou térmico: Um grau de menor densidade que passou por menos ciclos de impregnação pode ser suficiente e mais econômico.

- Se o seu foco principal são geometrias complexas: Envolva-se com seu fornecedor desde o início sobre as capacidades e tolerâncias de usinagem, pois a fragilidade do grafite torna isso uma consideração crítica de fabricação.

Ao compreender essas etapas, você pode especificar melhor o grau exato de grafite que você precisa, garantindo desempenho ideal e custo-benefício para sua aplicação.

Tabela Resumo:

| Etapa | Processo Chave | Propósito |

|---|---|---|

| 1. Preparação | Calcinação e Pulverização de Coque de Petróleo | Criar pó de carbono uniforme |

| 2. Conformação | Mistura com Aglutinante de Piche e Prensagem Isostática | Criar corpo 'verde' denso |

| 3. Cozimento | Carbonização (~1000°C) | Converter aglutinante em carbono sólido |

| 4. Densificação | Impregnação de Piche e Recozimento (Opcional) | Aumentar densidade e resistência |

| 5. Transformação | Grafitização (~3000°C) | Desenvolver estrutura cristalina |

| 6. Acabamento | Usinagem de Precisão e Purificação | Atingir dimensões finais e pureza |

Precisa de componentes de grafite de alta pureza e alto desempenho para o seu laboratório ou processo de produção?

A complexa fabricação de grafite requer experiência para garantir que o material final atenda às suas especificações exatas para gerenciamento térmico, condutividade elétrica ou integridade estrutural.

A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório premium, incluindo produtos de grafite de alta qualidade. Entendemos o papel crítico que as propriedades do material desempenham no sucesso da sua aplicação. Deixe nossos especialistas ajudá-lo a selecionar o grau de grafite certo para desempenho ideal e custo-benefício.

Entre em contato com a KINTEK hoje para discutir suas necessidades específicas e descobrir como nossas soluções podem aprimorar suas operações.

Guia Visual

Produtos relacionados

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Sinterização de Porcelana Dental a Vácuo

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são as vantagens do AAS com forno de grafite? Alcance Sensibilidade Inigualável para Análise de Elementos Traço

- Qual é a temperatura da absorção atômica em forno de grafite? Dominando o Programa de Aquecimento Multi-Estágio

- O que é um forno de grafite? Desbloqueie Temperaturas Extremas e Pureza para Materiais Avançados

- Por que um forno de grafite, em vez de uma chama, é frequentemente usado para atomização? Sensibilidade Superior para Análise de Traços

- Quais são as vantagens e desvantagens do forno de grafite? Desbloqueie o Desempenho em Calor Extremo

- O que é um forno de carbonização? Transforme Biomassa Residual em Carvão Valioso de Forma Eficiente

- Quais são as desvantagens do forno de grafite? Limitações principais e custos operacionais

- O que é o processo de carbonização? Um Guia Completo para Converter Biomassa em Carvão Vegetal