Em resumo, a resistência de uma peça sinterizada não é um valor único, mas um resultado altamente projetado. Um componente sinterizado pode variar de moderadamente forte a possuir propriedades mecânicas que rivalizam com as de peças feitas de metais forjados ou laminados. Essa resistência é controlada deliberadamente manipulando a densidade final do material, sua composição de liga e quaisquer tratamentos térmicos subsequentes.

O princípio fundamental a ser compreendido é que a resistência de uma peça sinterizada é um resultado direto das escolhas de design. É uma troca entre o desempenho mecânico desejado e o custo de fabricação, determinado quase inteiramente pela quantidade de porosidade removida do componente final.

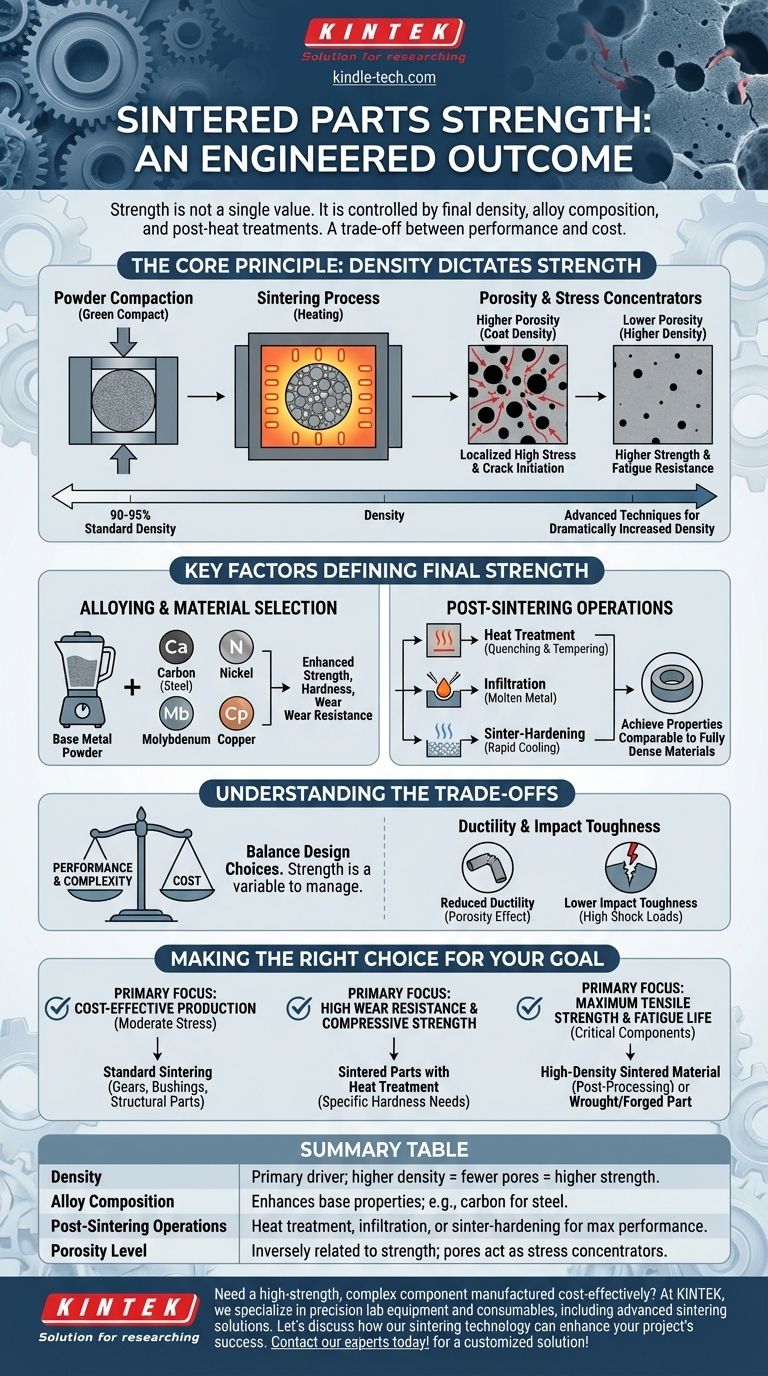

O Princípio Central: A Densidade Ditada a Resistência

O processo de metalurgia do pó, que cria peças sinterizadas, difere fundamentalmente da fusão e fundição de metal. Essa diferença é a fonte de sua principal vantagem e de sua consideração mais importante: a porosidade.

O que é Porosidade?

Peças sinterizadas começam como pó de metal que é compactado sob imensa pressão em uma forma desejada (um "compacto verde"). Este compacto é então aquecido em um forno, fazendo com que as partículas de pó se fundam sem derreter.

Como as partículas são fundidas e não derretidas, vazios microscópicos, ou poros, permanecem entre elas. A porosidade é a medida desse espaço vazio dentro do volume total da peça.

A Relação Densidade-Resistência

A resistência de uma peça sinterizada é inversamente proporcional ao seu nível de porosidade. Uma peça com maior porosidade tem menos material metálico em qualquer seção transversal para suportar uma carga.

Mais importante, esses poros atuam como concentradores de tensão. Sob carga, a tensão flui ao redor dos poros, criando pontos localizados de alta tensão que podem iniciar rachaduras. Quanto menos poros houver, mais forte e mais resistente à fadiga o componente será.

Alcançando Maior Densidade

Os processos padrão de metalurgia do pó geralmente produzem peças com uma densidade de 90-95% do máximo teórico (um metal totalmente sólido). No entanto, técnicas avançadas e operações secundárias podem ser usadas para aumentar drasticamente a densidade e, portanto, a resistência.

Fatores Chave Que Definem a Resistência Final

Além do papel fundamental da densidade, outros dois fatores são usados para projetar as propriedades finais de uma peça sinterizada.

Composição da Liga e Seleção de Materiais

Assim como na metalurgia tradicional, o pó de metal base pode ser misturado com outros elementos para formar ligas específicas.

Adicionar carbono ao pó de ferro cria aço. A introdução de elementos como níquel, molibdênio ou cobre pode aumentar significativamente a resistência, dureza e resistência ao desgaste do componente de aço sinterizado final.

Operações Pós-Sinterização

As propriedades de uma peça não são finalizadas assim que ela sai do forno de sinterização. Vários processos secundários podem ser usados para alcançar propriedades comparáveis a materiais totalmente densos.

As principais operações incluem:

- Tratamento Térmico: Processos como têmpera e revenimento podem ser usados em aços sinterizados para aumentar drasticamente a dureza e a resistência.

- Infiltração: Os poros da peça podem ser preenchidos infiltrando-os com um metal fundido que tem um ponto de fusão mais baixo, como o cobre. Isso aumenta a densidade, resistência e estanqueidade à pressão.

- Sinter-Endurecimento: Um processo especializado onde a peça é resfriada rapidamente logo após a sinterização, combinando duas etapas em uma para alcançar alta dureza e resistência de forma eficiente.

Compreendendo as Trocas

Escolher a metalurgia do pó é uma decisão de engenharia que equilibra desempenho, complexidade e custo. Sua resistência não é uma limitação, mas uma variável a ser gerenciada.

Resistência vs. Custo

A principal vantagem da sinterização é sua capacidade de produzir peças complexas, com formato final, em grandes volumes com desperdício mínimo e sem usinagem.

Alcançar a mais alta resistência e densidade absolutas requer etapas de processamento adicionais (como forjar o pré-formado sinterizado ou usar Prensagem Isostática a Quente), o que aumenta o custo por peça. O objetivo é muitas vezes projetar uma peça que seja forte o suficiente para sua aplicação, mantendo os benefícios de custo do processo.

Ductilidade e Tenacidade ao Impacto

A porosidade inerente, mesmo em níveis baixos, pode reduzir a ductilidade (sua capacidade de deformar sem fraturar) e a tenacidade ao impacto de uma peça sinterizada em comparação com um equivalente forjado ou laminado totalmente denso.

Isso torna as peças sinterizadas menos adequadas para aplicações que envolvem cargas de choque muito altas, a menos que passem por processos secundários de densificação.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se uma peça sinterizada é forte o suficiente, você deve alinhar as capacidades do processo com as demandas específicas de sua aplicação.

- Se seu foco principal é a produção econômica de peças complexas com estresse moderado: A sinterização padrão é uma excelente escolha, fornecendo resistência suficiente para engrenagens, buchas e componentes estruturais em muitas indústrias.

- Se seu foco principal é alta resistência ao desgaste e resistência à compressão: Peças sinterizadas, especialmente com tratamento térmico, oferecem desempenho excepcional e podem ser adaptadas para requisitos específicos de dureza.

- Se seu foco principal é a máxima resistência à tração e vida útil à fadiga para um componente crítico: Você deve especificar um material sinterizado de alta densidade, potencialmente com pós-processamento, ou considerar que uma peça forjada ou laminada pode ser a escolha mais confiável.

Em última análise, ver a sinterização não como um único material, mas como um processo de fabricação flexível, é a chave para alavancar suas capacidades únicas.

Tabela Resumo:

| Fator | Papel na Determinação da Resistência |

|---|---|

| Densidade | Principal motor; maior densidade = menos poros = maior resistência. |

| Composição da Liga | Melhora as propriedades básicas; por exemplo, carbono para aço, níquel para tenacidade. |

| Operações Pós-Sinterização | Tratamento térmico, infiltração ou sinter-endurecimento para desempenho máximo. |

| Nível de Porosidade | Inversamente relacionado à resistência; poros atuam como concentradores de tensão. |

Precisa de um componente complexo e de alta resistência fabricado de forma econômica?

Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório de precisão, incluindo soluções avançadas de sinterização. Nossa experiência garante que suas peças sinterizadas sejam projetadas para resistência, durabilidade e desempenho ótimos, adaptados às suas necessidades específicas de laboratório ou industriais.

Vamos discutir como nossa tecnologia de sinterização pode aprimorar o sucesso do seu projeto. Entre em contato com nossos especialistas hoje para uma solução personalizada!

Guia Visual

Produtos relacionados

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina de Prensa Hidráulica Automática Calefactada com Placas Calefactadas para Prensa Caliente de Laboratorio 25T 30T 50T

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Por que as prensas hidráulicas são perigosas de operar? Descubra os Riscos Silenciosos e Enganosos

- Uma prensa hidráulica tem calor? Como as Placas Aquecidas Desbloqueiam Moldagem e Cura Avançadas

- O que faz uma prensa térmica hidráulica? Alcança Pressão Consistente em Escala Industrial para Produção de Alto Volume

- Qual é o papel de uma prensa hidráulica aquecida de grau laboratorial na fabricação de MEA? Otimizar o desempenho da célula de combustível

- O que é uma prensa hidráulica quente? Aproveite o Calor e a Pressão para Manufatura Avançada