A força de prensagem de sinterização é a pressão externa aplicada durante a fabricação para compactar materiais em pó em um objeto sólido e denso. Essa força atua em conjunto com altas temperaturas para fundir as partículas do material, criando uma peça acabada e forte sem derreter o material em si. É um parâmetro crítico que influencia diretamente as propriedades finais do componente.

O princípio central a ser compreendido é que a pressão aplicada não serve apenas para a compactação inicial. Ela atua como um poderoso complemento às forças naturais e internas da sinterização, possibilitando a criação de peças mais densas e fortes em temperaturas mais baixas e em menos tempo.

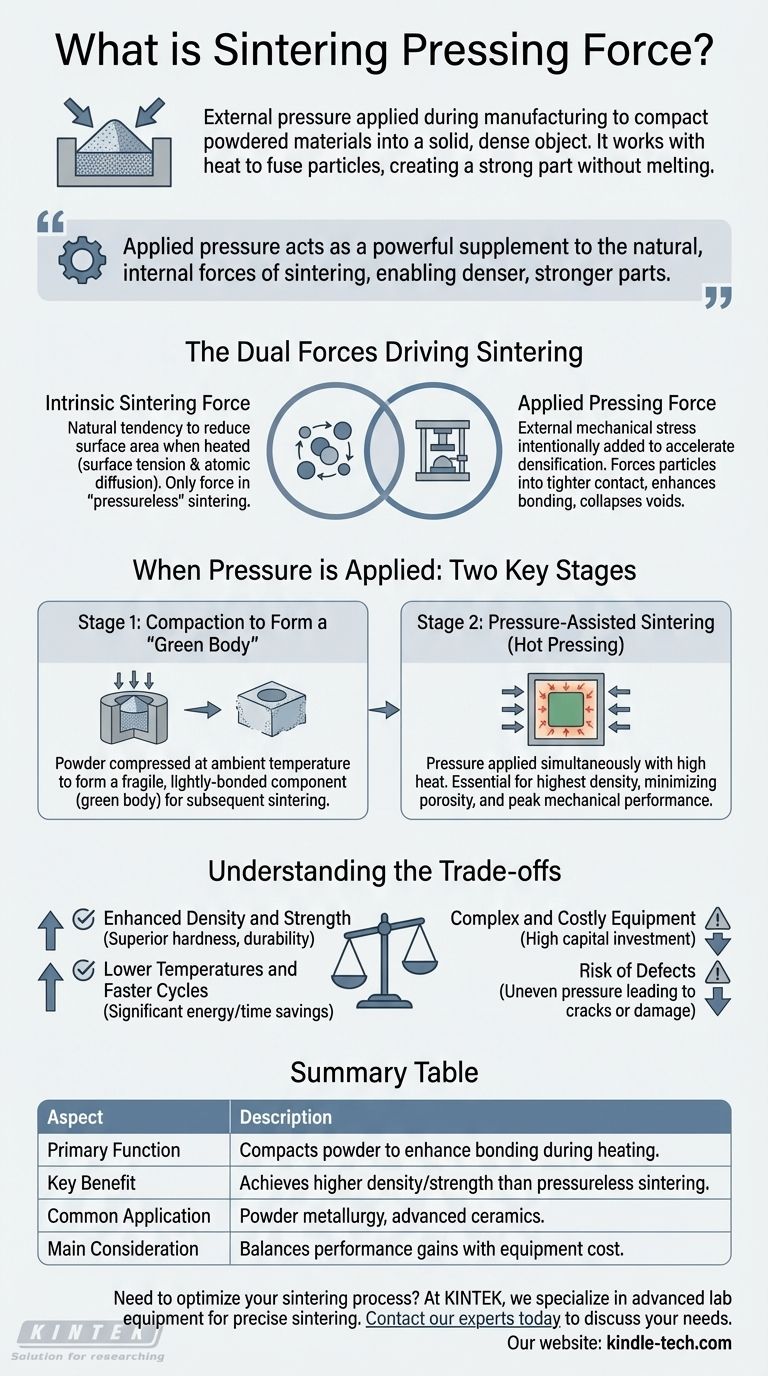

As Duas Forças que Impulsionam a Sinterização

A força total que impulsiona o processo de sinterização provém de duas fontes distintas. A eficácia da pressão aplicada depende inteiramente de sua relação com a força natural de sinterização do material.

A Força de Sinterização Intrínseca

Todo material em pó possui uma tendência natural de reduzir sua área de superfície quando aquecido. Esse fenômeno, impulsionado pela tensão superficial e pela difusão atômica nos pontos de contato das partículas, é a força de sinterização intrínseca.

Na sinterização "sem pressão", esta é a única força em ação, atraindo lentamente as partículas e reduzindo os poros entre elas.

A Força de Prensagem Aplicada

A força de prensagem de sinterização é uma tensão externa adicionada intencionalmente ao sistema. Essa pressão mecânica acelera drasticamente o processo de densificação.

Ao forçar as partículas a um contato mais estreito, ela aumenta a taxa de ligação atômica e ajuda a colapsar os vazios, resultando em um produto final significativamente mais denso e forte.

Quando a Pressão é Aplicada: Dois Estágios Chave

A pressão nem sempre é aplicada da mesma forma ou ao mesmo tempo. O momento de sua aplicação define duas abordagens fundamentalmente diferentes na metalurgia do pó e na cerâmica.

Estágio 1: Compactação para Formar um "Corpo Verde"

O uso mais comum da pressão é no início do processo. O pó é colocado em uma matriz ou molde e comprimido à temperatura ambiente.

Esta etapa inicial forma um componente frágil e levemente ligado, conhecido como "corpo verde". Esta peça é sólida o suficiente para ser manuseada e movida para um forno para a etapa subsequente de aquecimento (sinterização).

Estágio 2: Sinterização Assistida por Pressão

Em processos mais avançados, a pressão é aplicada simultaneamente com alta temperatura dentro do forno. Isso é conhecido como sinterização assistida por pressão ou prensagem a quente.

Esta técnica é usada quando a maior densidade e o desempenho mecânico possíveis são necessários. A aplicação simultânea de calor e pressão é excepcionalmente eficaz na eliminação dos vestígios finais de porosidade.

Compreendendo as Compensações

Embora a aplicação de uma força de prensagem ofereça vantagens significativas, ela também introduz complexidades e desafios potenciais que devem ser gerenciados.

Benefício: Densidade e Resistência Aprimoradas

A principal razão para usar uma força de prensagem é alcançar uma maior densidade relativa. A redução da porosidade se traduz diretamente em um componente com dureza superior, resistência ao esmagamento radial e durabilidade geral.

Benefício: Temperaturas Mais Baixas e Ciclos Mais Rápidos

Como a pressão externa amplifica a força motriz da sinterização, muitas vezes é possível atingir a densidade alvo em uma temperatura mais baixa ou em um tempo mais curto. Isso pode resultar em economias significativas de energia e tempo.

Desafio: Equipamento Complexo e Caro

A aplicação de alta pressão, especialmente em temperaturas de sinterização, requer equipamentos especializados e caros, como prensas hidráulicas ou Prensas Isostáticas a Quente (HIP). Isso aumenta o investimento de capital em comparação com a sinterização simples em forno.

Desafio: Risco de Defeitos

A pressão aplicada de forma desigual pode levar a gradientes de densidade, tensões internas ou até mesmo rachaduras no componente final. Da mesma forma, uma força de compactação inicial excessiva pode danificar o frágil corpo verde antes mesmo que ele chegue ao forno.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de quando e quanta pressão aplicar depende inteiramente das especificações do componente final.

- Se o seu foco principal for produção de alto volume e custo-benefício: Uma única etapa de compactação para formar um corpo verde, seguida de sinterização sem pressão, é a abordagem mais comum e econômica.

- Se o seu foco principal for densidade máxima e desempenho de pico: A sinterização assistida por pressão é necessária para minimizar a porosidade residual e alcançar propriedades de material superiores para aplicações exigentes.

- Se o seu foco principal for a fabricação de formas complexas: Você pode precisar de uma força de compactação inicial cuidadosamente controlada para evitar danificar recursos delicados, o que pode exigir um ciclo de aquecimento mais otimizado para atingir a densidade final desejada.

Em última análise, dominar a força de prensagem de sinterização é transformá-la de uma simples etapa de compactação em uma ferramenta precisa para projetar propriedades de material desde o início.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Função Principal | Compacta partículas de pó para aprimorar a ligação durante o aquecimento. |

| Principal Benefício | Atinge maior densidade e resistência do que a sinterização sem pressão. |

| Aplicação Comum | Usada na metalurgia do pó e na fabricação de cerâmicas avançadas. |

| Principal Consideração | Equilibra os ganhos de desempenho com o custo e a complexidade do equipamento. |

Precisa otimizar seu processo de sinterização para densidade e resistência superiores da peça?

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório avançados e consumíveis necessários para aplicações precisas de sinterização e prensagem a quente. Se você está desenvolvendo novos materiais ou aumentando a produção, nossa experiência pode ajudá-lo a selecionar a tecnologia certa para alcançar o desempenho e a eficiência máximos.

Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas e descobrir como as soluções da KINTEK podem aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

As pessoas também perguntam

- Qual é o papel do equipamento SPS na fabricação de ligas Ti-Nb-Zr-O? Alcançar Densificação Rápida e Microestrutura Precisa

- Por que os moldes de grafite são usados durante a prensagem a quente a vácuo de aço inoxidável austenítico? Obtenha Resultados de Alta Densidade

- O que é um sistema de sinterização por corrente contínua? Consolidação Rápida e de Alto Desempenho de Materiais

- Como um sistema de ambiente de vácuo contribui para a sinterização por prensagem a quente de B4C-CeB6? Desbloqueie a Densidade Máxima de Cerâmica

- Por que um sistema de vácuo de alta precisão é necessário em equipamentos de prensagem a quente? Garante compósitos de liga amorfa mais fortes

- Quais funções um forno de prensagem a quente a vácuo desempenha para tarugos de Al6061/B4C? Alcançar 100% de densificação

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- Por que um sistema de controle de temperatura de alta precisão em um forno de prensagem a quente a vácuo é crítico? Síntese Perfeita de Cu-Ti3SiC2