Em sua essência, a importância da Deposição Química a Vapor (CVD) reside em sua capacidade única de "cultivar" materiais átomo por átomo. É um processo fundamental para criar filmes finos uniformes e de pureza excepcionalmente alta em um substrato. Essa capacidade é indispensável para a fabricação de produtos avançados, como semicondutores, eletrônicos de próxima geração e ferramentas de corte duráveis, onde as propriedades do material no nível microscópico ditam o desempenho.

Embora muitos processos possam simplesmente revestir uma superfície, a CVD constrói uma nova camada do zero usando reações químicas controladas. Essa diferença fundamental confere aos engenheiros controle preciso sobre a estrutura, pureza e propriedades de um material, possibilitando tecnologias que de outra forma seriam impossíveis.

O Princípio Central: Construindo Materiais a Partir de Gás

A Deposição Química a Vapor é menos parecida com a pintura de uma superfície e mais com a indução de geada a se formar em um padrão e composição muito específicos. É um processo de síntese, não apenas de aplicação.

Como a CVD Funciona: De Gás a Sólido

O processo começa pela introdução de gases precursores voláteis em uma câmara de reação contendo um substrato aquecido. Quando esses gases entram em contato com a superfície quente, eles sofrem uma reação química ou decomposição. O resultado é a deposição de um filme fino sólido e de alta pureza sobre o substrato, com os subprodutos gasosos restantes sendo expelidos.

Controle Incomparável Sobre as Propriedades do Material

O verdadeiro poder da CVD vem de sua capacidade de ajuste. Ao ajustar precisamente os parâmetros do processo — como temperatura, pressão, mistura de gases e taxas de fluxo — os engenheiros podem ditar as características do material final. Isso inclui sua composição química, espessura, estrutura cristalina e até mesmo o tamanho do grão, permitindo a criação de materiais altamente projetados.

Aplicações Chave Impulsionadas pela Precisão da CVD

A CVD não é apenas uma técnica de laboratório; é o motor por trás de algumas das indústrias mais avançadas da atualidade. Sua importância é melhor compreendida através dos produtos que ela possibilita.

Possibilitando Eletrônicos Modernos com Grafeno

A CVD é um método líder para a produção de folhas de grafeno grandes e de alta qualidade. Para aplicações em eletrônicos de alto desempenho e sensores transparentes, a capacidade de criar filmes com baixos defeitos e excelente uniformidade é crítica. A CVD oferece isso ao depositar controladamente uma única camada atômica de carbono.

Fabricação de Diamante Sintético

Técnicas como a Deposição Química a Vapor Assistida por Plasma de Micro-ondas (MPCVD) tornaram possível sintetizar filmes de diamante de alta qualidade. Isso tem profundas implicações tanto para a ciência quanto para a tecnologia, fornecendo uma fonte econômica de um dos materiais mais duros e com maior condutividade térmica do mundo para uso em óptica, eletrônicos e ferramentas de corte.

Aumentando a Durabilidade Industrial com Revestimentos Duros

Na indústria pesada, a CVD é usada para aplicar revestimentos ultraduros, como carbonitreto de titânio (TiCN), em ferramentas de corte de carboneto. Este processo, conhecido como CVD de Temperatura Média (MTCVD), aumenta drasticamente a vida útil e o desempenho de uma ferramenta, especialmente em operações de corte de alta velocidade e serviço pesado.

Entendendo as Compensações e Limitações

Nenhuma tecnologia está isenta de desafios. O poder da CVD vem com um conjunto específico de complexidades operacionais e restrições que devem ser gerenciadas.

O Desafio das Altas Temperaturas

Os processos tradicionais de CVD frequentemente exigem temperaturas muito altas (acima de 850°C). Isso pode danificar ou deformar muitos materiais substrato, como polímeros ou componentes eletrônicos pré-fabricados, limitando a gama de aplicações possíveis.

O Risco dos Produtos Químicos Precursores

Os gases precursores usados na CVD são frequentemente tóxicos, inflamáveis ou altamente corrosivos. Isso exige protocolos de manuseio sofisticados, sistemas de segurança robustos e um investimento significativo em infraestrutura de instalações para proteger o pessoal e o meio ambiente.

O Problema dos Subprodutos

As reações químicas que depositam o filme desejado também produzem subprodutos indesejados. Essas substâncias são frequentemente perigosas por si só e requerem métodos de neutralização ou descarte especializados, aumentando a complexidade operacional e o custo.

Mitigando as Desvantagens

Para superar a limitação de temperatura, variantes como a CVD Assistida por Plasma (PECVD) ou a CVD Assistida por Laser foram desenvolvidas. Esses métodos usam plasma ou lasers para fornecer a energia necessária para a reação, permitindo que a deposição ocorra em temperaturas muito mais baixas e ampliando a gama de substratos compatíveis.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se a CVD é o processo certo depende inteiramente do objetivo final e das restrições do seu projeto. Sua precisão é uma ferramenta poderosa, mas nem sempre é a necessária.

- Se o seu foco principal é a pureza máxima do material e a perfeição estrutural: A CVD é frequentemente a escolha superior para aplicações como semicondutores avançados ou filmes de grau de pesquisa onde o controle em nível atômico é inegociável.

- Se o seu foco principal é revestir formas 3D complexas de maneira uniforme: A natureza em fase gasosa da CVD confere-lhe excelentes propriedades de "envolvimento", permitindo-lhe revestir conformemente superfícies intrincadas que são impossíveis para métodos de linha de visão.

- Se o seu foco principal é o revestimento sensível ao custo em substratos robustos: Você deve ponderar o alto desempenho da CVD em relação aos seus custos operacionais e requisitos de segurança, pois métodos mais simples podem ser mais econômicos se a pureza extrema não for o principal impulsionador.

Em última análise, a CVD é a tecnologia que você procura quando precisa construir um material com propriedades específicas e projetadas, e não apenas aplicar uma camada simples.

Tabela de Resumo:

| Aspecto Chave | Importância da CVD |

|---|---|

| Princípio Central | Constrói materiais átomo por camada via reações químicas em fase gasosa. |

| Vantagem Principal | Controle incomparável sobre a pureza, espessura e estrutura do filme. |

| Aplicações Chave | Semicondutores, produção de grafeno, diamante sintético, revestimentos de ferramentas duras. |

| Limitação Principal | Frequentemente requer altas temperaturas e gases precursores perigosos. |

Precisa projetar um filme fino de alta pureza para o seu projeto?

A KINTEK é especializada em fornecer equipamentos de laboratório avançados e consumíveis para processos precisos como a Deposição Química a Vapor. Se você está desenvolvendo eletrônicos de próxima geração ou precisa de revestimentos duráveis para ferramentas industriais, nossas soluções ajudam você a alcançar as propriedades do material críticas para o sucesso.

Contate nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório.

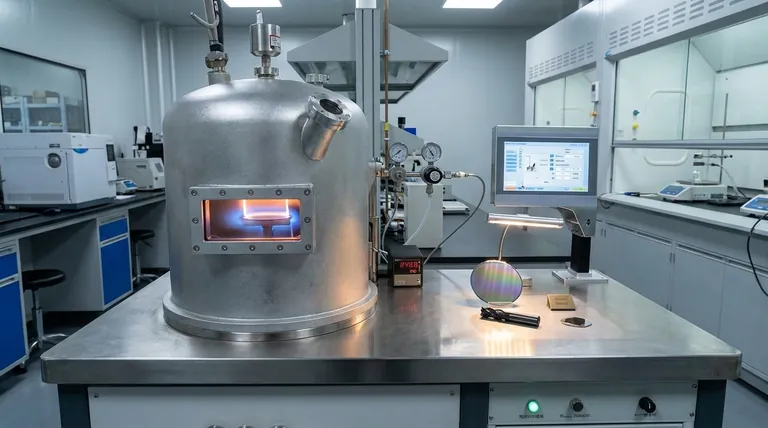

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores