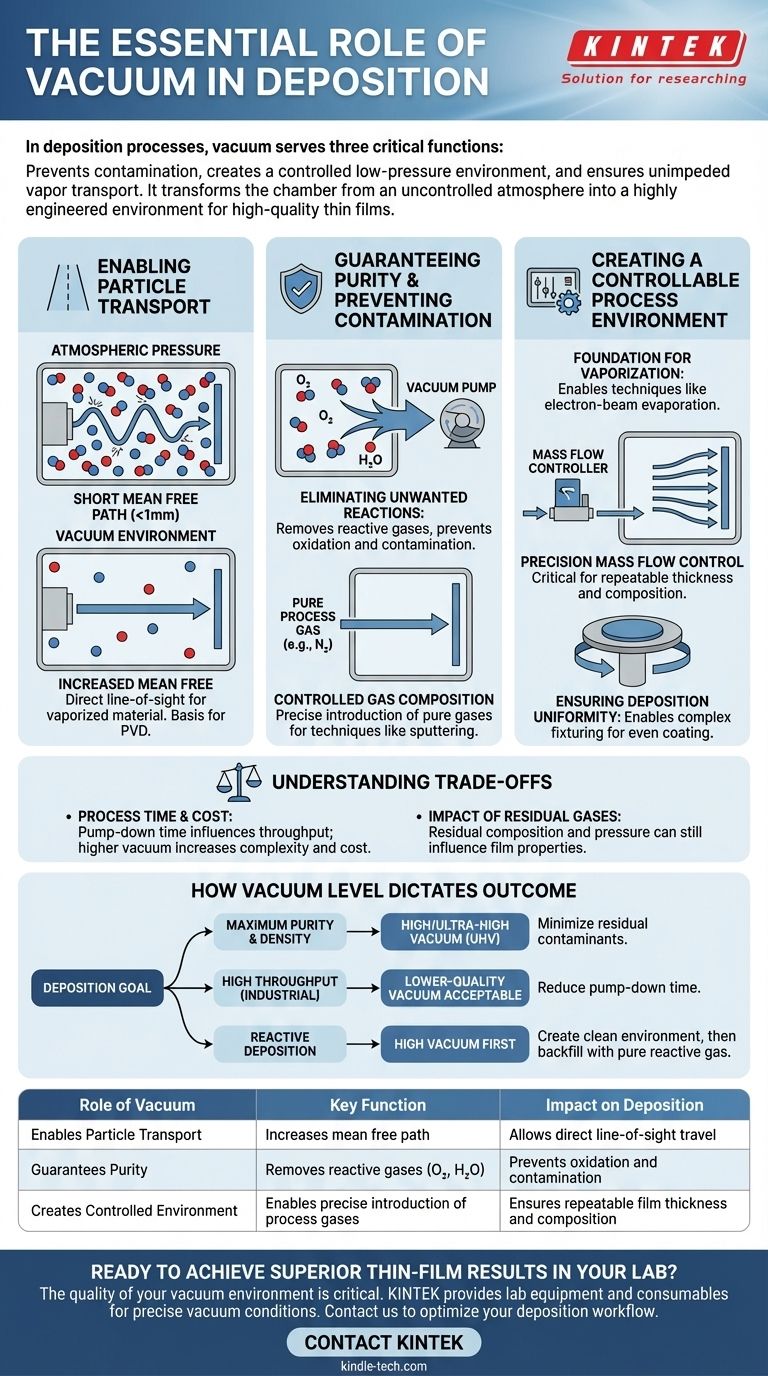

Em processos de deposição, o vácuo desempenha três funções críticas: previne a contaminação removendo gases atmosféricos indesejados, cria um ambiente controlado de baixa pressão para gerar e manipular vapores, e garante que o material vaporizado possa viajar sem impedimentos da fonte para o substrato. Sem vácuo, a maioria das deposições modernas de filmes finos seria química e fisicamente impossível.

O papel essencial do vácuo é transformar a câmara de deposição de uma atmosfera descontrolada e reativa em um ambiente altamente projetado. Não é meramente um espaço vazio, mas o ingrediente fundamental que permite a pureza, o transporte e o controle necessários para a criação de filmes finos de alta qualidade.

Possibilitando o Transporte de Partículas: O Caminho Livre Médio

O Problema na Pressão Atmosférica

Na pressão atmosférica padrão, o ar é denso com moléculas como nitrogênio, oxigênio e vapor d'água. Essas partículas estão em constante movimento aleatório.

Um átomo vaporizado de uma fonte de deposição colidiria com essas moléculas de ar bilhões de vezes por segundo. Seu caminho livre médio — a distância média que pode percorrer antes de uma colisão — é inferior a um milímetro.

A Solução do Vácuo

Ao bombear a vasta maioria das moléculas de ar, o vácuo aumenta drasticamente o caminho livre médio.

Isso permite que o material de revestimento vaporizado viaje em linha reta e ininterrupta da fonte para o substrato. Este movimento direto em linha de visão é a base para quase todas as técnicas de deposição física de vapor (PVD).

Garantindo Pureza e Prevenindo Contaminação

Eliminando Reações Indesejadas

Muitos materiais, especialmente quando aquecidos ao ponto de vaporização, são altamente reativos. Em ar aberto, eles instantaneamente oxidariam ou formariam outros compostos, contaminando o filme e alterando suas propriedades.

O vácuo remove esses gases reativos, notavelmente oxigênio e vapor d'água, criando um ambiente quimicamente inerte. Isso garante que o filme depositado seja composto puramente do material fonte pretendido.

Controlando a Composição de Gás e Vapor

Uma vez estabelecido um vácuo inicial, a câmara se torna uma tela em branco. Isso permite a introdução precisa de gases específicos de alta pureza necessários para o processo.

Para técnicas como sputtering ou deposição reativa, o vácuo possibilita a criação de um ambiente de plasma de baixa pressão controlado ou a introdução de um gás reativo específico (como nitrogênio para criar nitreto de titânio) sem o medo de contaminação da atmosfera.

Criando um Ambiente de Processo Controlável

A Base para a Vaporização

Muitos métodos usados para gerar vapores, como a evaporação por feixe de elétrons, só podem funcionar no vácuo. Os feixes de elétrons de alta energia se dispersariam e dissipariam na presença de ar.

Controle Preciso do Fluxo de Massa

O ambiente de baixa pressão permite um controle extremamente preciso sobre a quantidade de gás ou vapor de processo que entra na câmara. Este controle sobre o fluxo de massa é crítico para alcançar espessura, composição e propriedades do material do filme repetíveis.

Garantindo a Uniformidade da Deposição

Dentro do vácuo, os substratos são frequentemente mantidos por dispositivos de fixação complexos que os giram ou movem em relação à fonte de vapor.

Este movimento garante que o revestimento seja aplicado uniformemente em superfícies complexas ou em muitos substratos ao mesmo tempo. Tal movimento mecânico controlado seria impraticável sem o ambiente de baixa densidade de partículas do vácuo.

Compreendendo as Compensações

Tempo de Processo e Produtividade

Alcançar um vácuo de alta qualidade não é instantâneo. O tempo de "bombeamento" necessário para remover os gases atmosféricos pode ser uma parte significativa do ciclo total do processo.

A complexidade dos dispositivos de fixação e o tamanho da câmara influenciam diretamente este tempo de bombeamento, criando uma compensação entre a capacidade do substrato e a produtividade geral.

Complexidade e Custo do Equipamento

Sistemas de vácuo — incluindo câmaras, bombas, válvulas e medidores — são complexos e caros para comprar, operar e manter. Quanto maior o nível de vácuo desejado (por exemplo, vácuo ultra-alto), maior o custo e a complexidade.

O Impacto dos Gases Residuais

Nenhum vácuo é perfeito. Sempre haverá algum gás residual na câmara. A composição e a pressão desse gás ainda podem influenciar sutilmente as propriedades do filme depositado, tornando a qualidade do vácuo um parâmetro crítico do processo.

Como o Nível de Vácuo Ditata Seu Resultado

A escolha do nível de vácuo é uma decisão estratégica baseada nos objetivos do seu processo de deposição.

- Se o seu foco principal é a pureza e densidade máximas do filme: Você deve usar um vácuo alto ou ultra-alto (UHV) para minimizar a incorporação de contaminantes de gás residual em seu filme.

- Se o seu foco principal é alta produtividade para revestimento industrial: Um vácuo de menor qualidade pode ser aceitável para reduzir o tempo de bombeamento, desde que o material de revestimento não seja altamente reativo com ar residual ou água.

- Se você está realizando deposição reativa: Um alto vácuo é primeiro necessário para criar um ambiente limpo, que é então preenchido com uma quantidade precisamente controlada de um gás reativo puro.

Em última análise, o vácuo é a base invisível, mas essencial, sobre a qual toda a tecnologia moderna de filmes finos é construída.

Tabela Resumo:

| Papel do Vácuo | Função Chave | Impacto na Deposição |

|---|---|---|

| Possibilita o Transporte de Partículas | Aumenta o caminho livre médio para material vaporizado | Permite o movimento direto em linha de visão da fonte para o substrato |

| Garante a Pureza | Remove gases reativos (oxigênio, vapor d'água) | Previne a oxidação e contaminação do filme |

| Cria Ambiente Controlado | Permite a introdução precisa de gases de processo | Garante espessura e composição do filme repetíveis |

Pronto para alcançar resultados superiores em filmes finos em seu laboratório?

A qualidade do seu ambiente de vácuo é crítica para o sucesso dos seus processos de deposição. A KINTEK é especializada em fornecer o equipamento de laboratório e os consumíveis de que você precisa para criar e manter as condições de vácuo precisas essenciais para revestimentos de alta pureza.

Entre em contato conosco hoje para discutir como nossas soluções podem ajudá-lo a otimizar seu fluxo de trabalho de deposição, melhorar a qualidade do filme e aumentar a produtividade.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD