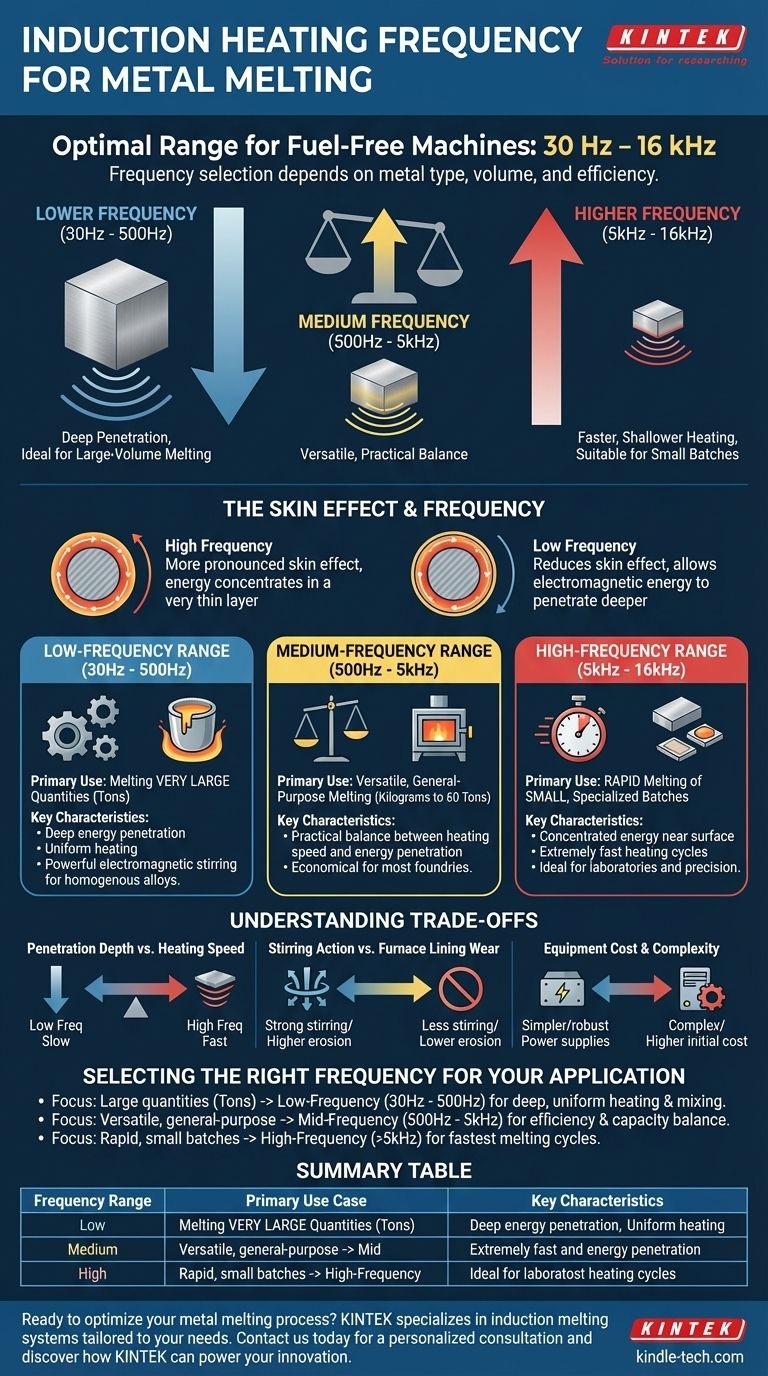

Para máquinas projetadas para fundir metais, a frequência de aquecimento por indução pode variar de 30 Hz a 16.000 Hz (16 kHz). A frequência específica utilizada não é arbitrária; ela é cuidadosamente selecionada com base no tipo de metal, no volume a ser fundido e na eficiência desejada do processo.

O princípio central é uma relação inversa: frequências mais baixas penetram mais profundamente no metal, tornando-as ideais para fusão de grandes volumes, enquanto frequências mais altas proporcionam um aquecimento mais rápido e superficial, adequado para lotes menores.

Como a Frequência de Indução Afeta a Fusão de Metais

A escolha da frequência é o parâmetro mais crítico no projeto de um sistema de fusão por indução. Ela dita diretamente como a energia é transferida da bobina de indução para a carga metálica. Isso é governado por um princípio conhecido como "efeito pelicular".

O Efeito Pelicular no Aquecimento por Indução

O efeito pelicular descreve como a corrente elétrica alternada tende a se concentrar na superfície de um condutor.

Uma frequência mais alta cria um efeito pelicular mais pronunciado, concentrando a energia de aquecimento em uma camada muito fina na superfície do metal.

Uma frequência mais baixa reduz esse efeito, permitindo que a energia eletromagnética penetre muito mais profundamente no metal.

Faixa de Baixa Frequência (30Hz - 500Hz)

Esta faixa é definida por sua profunda penetração de energia. É o padrão para a fusão de grandes quantidades de metal, muitas vezes várias toneladas por vez.

A profunda transferência de energia garante que toda a massa do metal seja aquecida uniformemente. Além disso, as baixas frequências criam uma poderosa ação de agitação eletromagnética dentro do banho fundido, o que é crucial para a criação de ligas homogêneas.

Faixa de Média Frequência (500Hz - 5kHz)

Frequentemente chamada de faixa "intermediária", esta é a banda de frequência mais versátil e comum para fornos de indução. É capaz de fundir eficientemente quantidades de alguns quilogramas até 60 toneladas.

Esta faixa proporciona um equilíbrio prático entre velocidade de aquecimento e penetração de energia, tornando-a uma escolha econômica para uma ampla variedade de fundições e plantas de processamento de metais.

Faixa de Alta Frequência (5kHz - 16kHz)

Altas frequências são usadas para aplicações que exigem fusão muito rápida de lotes menores. A energia é concentrada perto da superfície, levando a ciclos de aquecimento extremamente rápidos.

Isso a torna ideal para aplicações especializadas, ambientes de laboratório ou processos onde a fusão rápida de pequenas e precisas quantidades de metal é o objetivo principal.

Compreendendo as Compensações

A seleção de uma frequência é uma questão de equilibrar requisitos técnicos concorrentes. Compreender essas compensações é fundamental para projetar um sistema eficiente e eficaz.

Profundidade de Penetração vs. Velocidade de Aquecimento

A compensação fundamental é entre a profundidade e a velocidade de aquecimento. Uma penetração mais profunda de baixas frequências é essencial para grandes fusões, mas é um processo mais lento. O aquecimento mais rápido de altas frequências é eficiente para pequenas cargas, mas falharia em aquecer o núcleo de uma grande carga.

Ação de Agitação vs. Desgaste do Revestimento do Forno

Uma forte ação de agitação, característica de baixas frequências, é excelente para misturar ligas. No entanto, esse movimento vigoroso do metal fundido também pode acelerar a erosão do revestimento refratário do forno, aumentando os custos de manutenção.

Custo e Complexidade do Equipamento

Geralmente, as fontes de alimentação para aplicações de baixa frequência (especialmente aquelas que operam perto da frequência da rede elétrica, como 50/60Hz) podem ser mais simples e robustas. As fontes de alimentação de alta frequência frequentemente dependem de eletrônicos de estado sólido mais complexos, o que pode influenciar o custo de capital inicial do sistema.

Selecionando a Frequência Certa para Sua Aplicação

Sua escolha deve ser guiada pela escala e pelo objetivo de sua operação de fusão.

- Se seu foco principal é fundir grandes quantidades (toneladas) de metal: Um sistema de baixa frequência (30Hz - 500Hz) é necessário para garantir um aquecimento profundo e uniforme e uma mistura adequada da liga.

- Se seu foco principal é a fusão versátil e de uso geral: A faixa de média frequência (500Hz - 5kHz) oferece o melhor equilíbrio geral de eficiência, velocidade e capacidade para a maioria das fundições.

- Se seu foco principal é a fusão rápida de lotes pequenos e especializados: Um forno de alta frequência (acima de 5kHz) proporcionará os ciclos de fusão mais rápidos possíveis para cargas menores.

Em última análise, a correspondência da frequência de indução com a massa do metal é a chave para um processo de fusão eficiente e controlável.

Tabela Resumo:

| Faixa de Frequência | Caso de Uso Primário | Características Principais |

|---|---|---|

| Baixa (30Hz - 500Hz) | Fusão de grandes quantidades (toneladas) | Penetração profunda de energia, forte ação de agitação, aquecimento uniforme |

| Média (500Hz - 5kHz) | Fusão versátil e de uso geral | Penetração e velocidade equilibradas, eficiente para a maioria das fundições |

| Alta (5kHz - 16kHz) | Fusão rápida de lotes pequenos e especializados | Aquecimento rápido da superfície, ideal para laboratórios e aplicações precisas |

Pronto para otimizar seu processo de fusão de metais? A frequência correta de aquecimento por indução é crítica para a eficiência, custo-benefício e qualidade do produto. Na KINTEK, somos especializados no fornecimento de equipamentos e consumíveis avançados para laboratório, incluindo sistemas de fusão por indução adaptados às suas necessidades específicas — seja você processando grandes lotes ou exigindo precisão para cargas menores. Nossos especialistas o ajudarão a selecionar o sistema ideal para aprimorar as capacidades do seu laboratório. Entre em contato conosco hoje para uma consulta personalizada e descubra como a KINTEK pode impulsionar sua inovação.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas