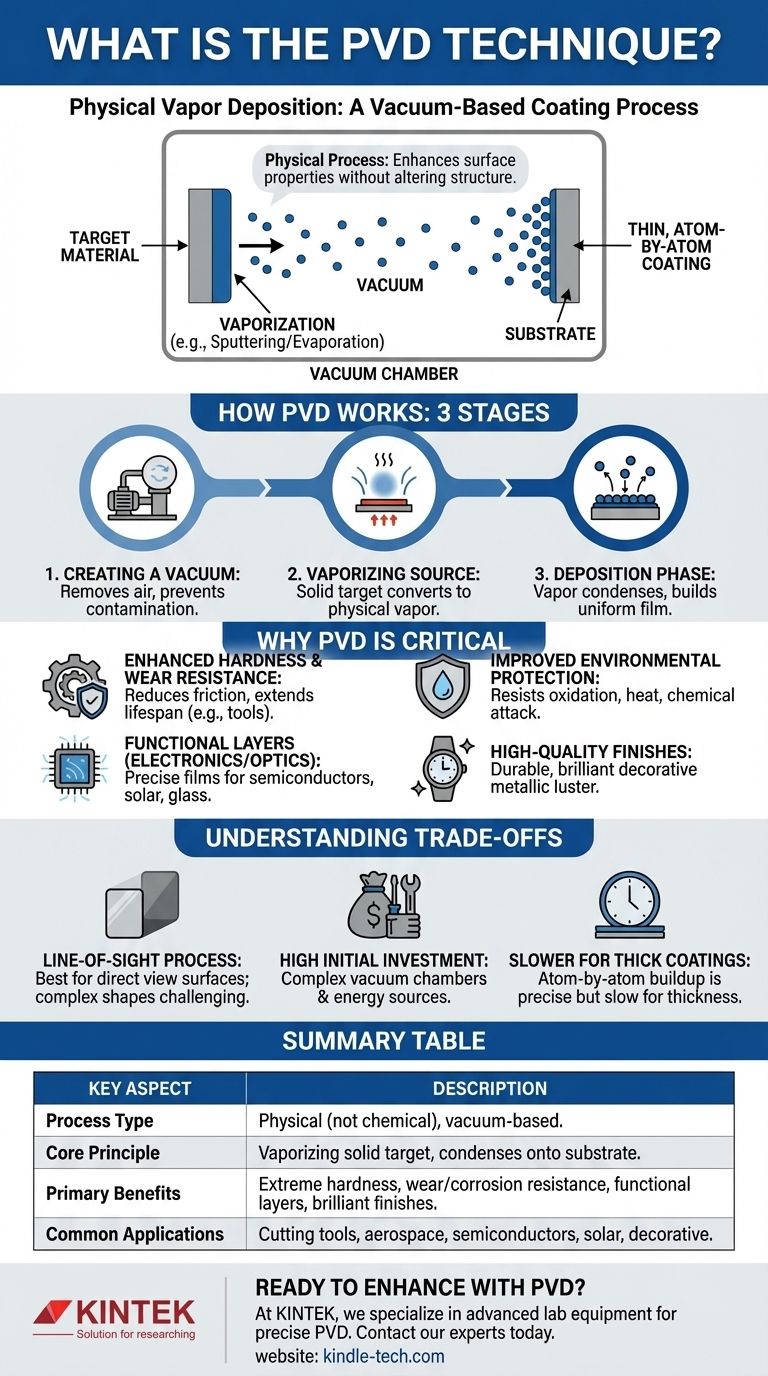

Em essência, a Deposição Física de Vapor (PVD) é um processo de revestimento baseado em vácuo usado para aplicar filmes extremamente finos e de alto desempenho em uma superfície. Funciona transformando um material-fonte sólido em vapor, que então viaja através de uma câmara de vácuo e se condensa no objeto alvo. Isso constrói o novo revestimento átomo por átomo, resultando em uma camada pura, uniforme e altamente aderente.

A distinção crítica da PVD é que se trata de um processo físico, e não químico. Pense nisso como uma "pintura em spray" altamente controlada com átomos, usada para aprimorar fundamentalmente as propriedades da superfície de um material sem alterar sua estrutura subjacente.

Como Funciona a PVD: O Princípio Central

Para entender a PVD, é melhor dividi-la em suas três etapas essenciais. Todo o processo ocorre em um ambiente de pressão muito baixa (alto vácuo).

Etapa 1: Criação de um Vácuo

O processo deve ocorrer dentro de uma câmara de vácuo selada. Remover quase todo o ar é fundamental para evitar contaminação e permitir que os átomos de revestimento vaporizados viajem da fonte para o substrato sem colidir com outras partículas.

Etapa 2: Vaporização do Material-Fonte

Um material sólido e puro, conhecido como "alvo", é convertido em vapor. Esta é a parte "vapor físico" do nome. Métodos comuns incluem evaporação a alta temperatura ou bombardeamento do alvo com íons de alta energia (um processo chamado pulverização catódica).

Etapa 3: A Fase de Deposição

Os átomos vaporizados viajam em linha reta através da câmara de vácuo e se condensam na superfície do substrato. Esta acumulação lenta, átomo por átomo, cria um filme extremamente fino, denso e uniforme que está mecanicamente ligado à superfície.

Por que a PVD é uma Ferramenta de Fabricação Crítica

A PVD não é apenas um método de revestimento; é uma técnica para conferir novas propriedades à superfície de um material. Suas aplicações são impulsionadas pelas melhorias funcionais específicas que ela oferece.

Aumento da Dureza e Resistência ao Desgaste

A PVD é amplamente utilizada para aplicar revestimentos ultraduros em ferramentas de corte, componentes de motores e outros itens. Essas camadas reduzem significativamente o atrito e melhoram a resistência ao desgaste e à abrasão, prolongando a vida útil do produto.

Melhoria da Proteção Ambiental

Os filmes densos criados pela PVD atuam como uma barreira poderosa. Eles podem tornar um substrato altamente resistente à oxidação (ferrugem), altas temperaturas e ataque químico, o que é crucial em aplicações aeroespaciais e industriais.

Criação de Camadas Eletrônicas e Óticas Funcionais

A precisão da PVD é essencial na fabricação de alta tecnologia. É usada para criar as camadas de filme fino específicas necessárias para dispositivos semicondutores, painéis solares de filme fino e revestimentos especializados de vidro antirreflexo.

Obtenção de Acabamentos de Alta Qualidade

A PVD fornece um acabamento durável e brilhante para itens decorativos. Como o revestimento espelha perfeitamente a textura da superfície subjacente, ele pode produzir um brilho metálico intenso em plásticos ou metais sem a necessidade de polimento posterior.

Compreendendo as Compensações

Embora poderosa, a PVD não é uma solução universal. Entender suas características inerentes é fundamental para usá-la de forma eficaz.

Um Processo de Linha de Visada

Como os átomos vaporizados viajam em linha reta, a PVD é mais eficaz no revestimento de superfícies com linha de visão direta para o material-fonte. Revestir formas tridimensionais complexas com reentrâncias profundas ou canais internos pode ser desafiador.

Requer Alto Investimento Inicial

O equipamento necessário para PVD — especificamente as câmaras de vácuo e as fontes de alta energia necessárias para a vaporização — é complexo e representa um investimento de capital significativo.

Deposição Mais Lenta para Revestimentos Espessos

Construir um revestimento átomo por átomo é incrivelmente preciso, mas pode ser mais lento do que outros métodos, como a galvanoplastia, especialmente se for necessária uma camada muito espessa. A PVD se destaca na criação de filmes que geralmente têm apenas alguns mícrons de espessura.

Quando Considerar a PVD para o Seu Projeto

A decisão de usar PVD deve ser baseada no objetivo funcional da superfície do seu material.

- Se o seu foco principal for durabilidade e resistência ao desgaste: A PVD é uma excelente escolha para aplicar revestimentos duros que reduzem o atrito e melhoram a vida útil de ferramentas e componentes.

- Se o seu foco principal for eletrônica ou óptica avançada: A precisão da PVD a torna essencial para criar as películas finas e funcionais necessárias em semicondutores, sensores e painéis solares.

- Se o seu foco principal for um acabamento decorativo de alta qualidade: A PVD fornece um revestimento durável e brilhante em itens como relógios ou acessórios que supera em muito a resistência do revestimento tradicional.

- Se o seu foco principal for proteção térmica ou química: A PVD pode criar poderosas camadas de barreira que protegem os substratos contra oxidação, altas temperaturas e corrosão química.

Em última análise, a PVD é a técnica definitiva para aprimorar as propriedades da superfície de um material sem alterar sua composição fundamental.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Físico (não químico), baseado em vácuo |

| Princípio Central | Vaporização de um material-alvo sólido, que então se condensa átomo por átomo em um substrato |

| Benefícios Principais | Dureza extrema, resistência ao desgaste, proteção contra corrosão/oxidação, camadas eletrônicas funcionais, acabamentos decorativos brilhantes |

| Aplicações Comuns | Ferramentas de corte, componentes aeroespaciais, semicondutores, painéis solares, ferragens decorativas |

| Consideração Chave | Processo de linha de visada; melhor para superfícies com visão direta da fonte |

Pronto para aprimorar seus materiais com revestimentos PVD de alto desempenho?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis para processos PVD precisos e confiáveis. Se você está desenvolvendo ferramentas resistentes ao desgaste, barreiras protetoras ou componentes eletrônicos sofisticados, nossas soluções são projetadas para atender às exigentes demandas do seu laboratório.

Entre em contato com nossos especialistas hoje mesmo para discutir como a KINTEK pode apoiar seus projetos de revestimento PVD e ajudá-lo a alcançar propriedades de superfície superiores.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura