Em sua essência, o principal gás de processo usado na Deposição Física de Vapor (PVD) é um gás quimicamente inerte, mais comumente argônio. Este gás é usado para criar um plasma que bombardeia fisicamente um material de origem, desalojando átomos que formarão o revestimento. Em muitos casos, um segundo gás, reativo, como nitrogênio ou oxigênio, também é introduzido para se combinar quimicamente com esses átomos vaporizados e formar um revestimento composto específico.

O conceito central a ser compreendido é que o PVD utiliza dois tipos distintos de gases para duas funções diferentes. Um gás inerte (como o argônio) atua como a força física para criar um vapor a partir de um alvo sólido, enquanto um gás reativo (como o nitrogênio) é frequentemente adicionado para formar quimicamente o material de revestimento final desejado.

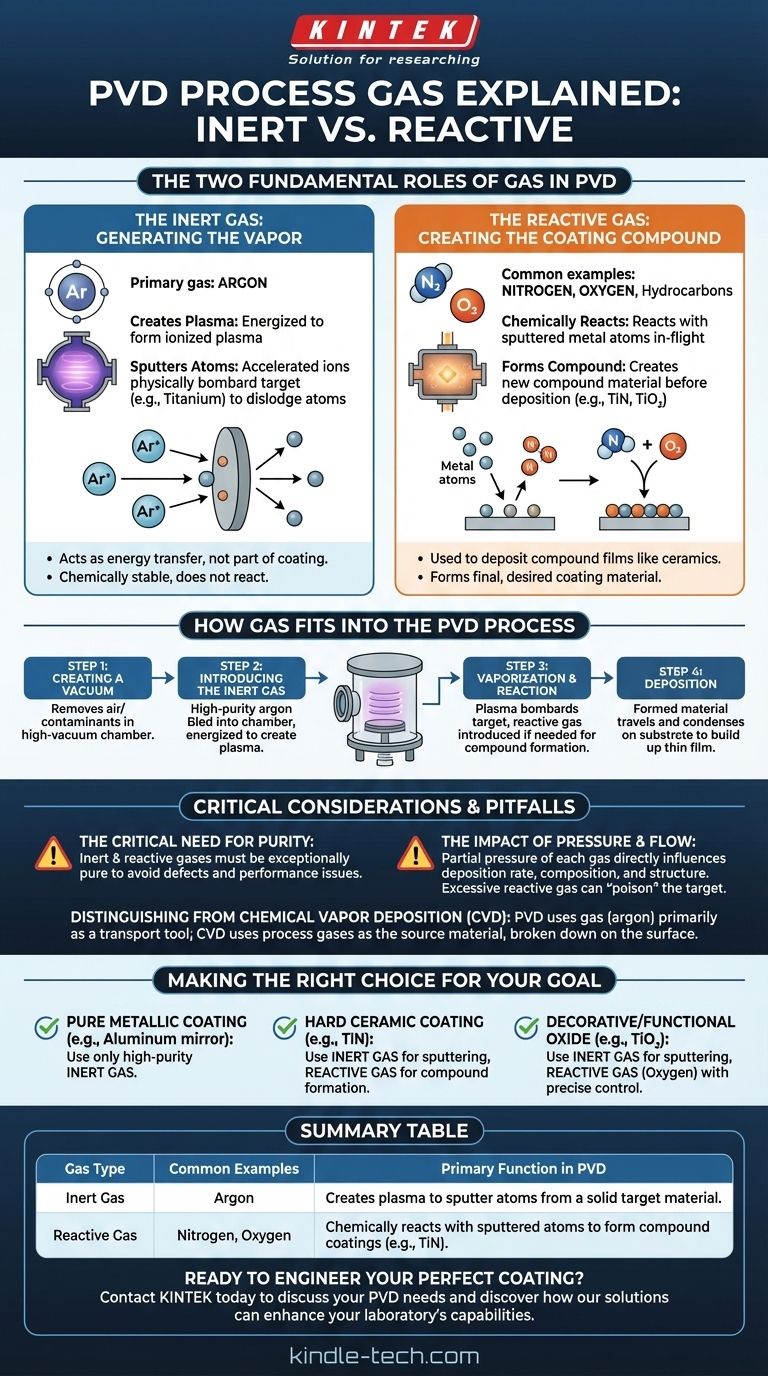

Os Dois Papéis Fundamentais do Gás em PVD

Para entender o processo PVD, você deve distinguir entre o gás que realiza o trabalho físico e o gás que se torna parte do produto final.

O Gás Inerte: Gerando o Vapor

O processo começa com um gás inerte, quase sempre argônio. Sua função não é se tornar parte do revestimento, mas atuar como uma transferência de energia.

Em uma câmara de vácuo, o gás argônio é introduzido e energizado, tipicamente com um forte campo elétrico, até se tornar um plasma ionizado.

Esses íons de argônio carregados positivamente são acelerados em alta velocidade em direção a um alvo carregado negativamente, que é o material de origem sólido para o revestimento (por exemplo, um bloco de titânio puro).

O impacto forçado desses íons remove fisicamente átomos do alvo em um processo chamado pulverização catódica (sputtering). O argônio é ideal para isso porque é pesado o suficiente para deslocar os átomos do alvo de forma eficaz, mas quimicamente estável, para que não reaja inadvertidamente com o material.

O Gás Reativo: Criando o Composto de Revestimento

Este segundo gás é usado apenas quando o objetivo é depositar um filme composto – como uma cerâmica – em vez de um metal puro.

Depois que os átomos de metal são pulverizados do alvo, eles viajam pela câmara de vácuo em direção ao substrato que está sendo revestido.

Se um gás reativo como nitrogênio, oxigênio ou um gás hidrocarboneto estiver presente, ele reagirá quimicamente com esses átomos de metal em movimento.

Essa reação em voo forma um novo composto. Por exemplo, átomos de titânio vaporizados reagirão com gás nitrogênio para formar Nitreto de Titânio (TiN), uma cerâmica muito dura e de cor dourada, antes de se depositar na superfície.

Como o Gás se Encaixa no Processo PVD

O controle preciso desses gases dentro da câmara de vácuo é o que define todo o processo e as propriedades finais do revestimento.

Passo 1: Criando um Vácuo

Todo o processo ocorre em uma câmara de alto vácuo. Isso remove o ar e outros contaminantes que poderiam interferir no processo ou ficar embutidos no revestimento, comprometendo sua integridade.

Passo 2: Introduzindo o Gás Inerte

Uma pequena quantidade, precisamente controlada, de argônio de alta pureza é introduzida na câmara. Em seguida, é energizada para criar o plasma de pulverização catódica.

Passo 3: Vaporização e Reação

O plasma bombardeia o alvo, criando um vapor do material de origem. Se um revestimento composto for desejado, o gás reativo é introduzido nesta fase para se combinar com o vapor.

Passo 4: Deposição

O material recém-formado – seja vapor de metal puro ou um novo composto – viaja através do vácuo e se condensa no substrato mais frio, construindo uma fina camada de filme altamente aderente, camada por camada.

Armadilhas Comuns e Considerações

O sucesso em PVD depende muito do gerenciamento de gás. Simplesmente usar o gás certo não é suficiente; ele deve ser controlado com extrema precisão.

A Necessidade Crítica de Pureza

Os gases inertes e reativos devem ser excepcionalmente puros. Quaisquer contaminantes, como vapor de água ou oxigênio (onde não é o gás reativo pretendido), podem causar defeitos e impactar negativamente o desempenho do revestimento final.

O Impacto da Pressão e do Fluxo

A pressão parcial de cada gás na câmara é um parâmetro de controle crítico. Ela influencia diretamente a taxa de deposição, a composição química final do revestimento (estequiometria) e sua estrutura cristalina. Gás reativo em excesso, por exemplo, pode "envenenar" o alvo da fonte, reduzindo a eficiência da pulverização catódica.

Distinguindo da Deposição Química de Vapor (CVD)

É importante não confundir PVD com CVD. Nos processos CVD, os próprios gases de processo (como silano, SiH₄) são a fonte do material de revestimento e são quimicamente decompostos na superfície do substrato. Em PVD, o gás (argônio) é principalmente uma ferramenta para transportar um material de origem sólido.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção dos gases de processo é ditada inteiramente pelas propriedades desejadas do filme fino final.

- Se o seu foco principal é um revestimento metálico puro (por exemplo, alumínio para um espelho): Você usará apenas um gás inerte de alta pureza, como argônio, para pulverizar fisicamente o alvo metálico em seu substrato.

- Se o seu foco principal é um revestimento cerâmico duro e resistente ao desgaste (por exemplo, Nitreto de Titânio): Você usará argônio para pulverizar um alvo de titânio e, simultaneamente, introduzirá nitrogênio como um gás reativo para formar o composto desejado.

- Se o seu foco principal é um revestimento de óxido decorativo ou funcional (por exemplo, Dióxido de Titânio): Você usará argônio para pulverizar o alvo de titânio enquanto controla precisamente o fluxo de oxigênio como seu gás reativo.

Em última análise, dominar a interação entre os gases inertes e reativos é a chave para projetar as propriedades exatas do filme fino que sua aplicação exige.

Tabela Resumo:

| Tipo de Gás | Exemplos Comuns | Função Primária em PVD |

|---|---|---|

| Gás Inerte | Argônio | Cria plasma para pulverizar átomos de um material alvo sólido. |

| Gás Reativo | Nitrogênio, Oxigênio | Reage quimicamente com átomos pulverizados para formar revestimentos compostos (por exemplo, TiN). |

Pronto para Projetar Seu Revestimento Perfeito?

O controle preciso dos gases de processo PVD é crítico para alcançar as propriedades específicas – como dureza, durabilidade e aparência – que sua aplicação exige. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta pureza necessários para processos PVD confiáveis e repetíveis.

Seja você desenvolvendo ferramentas resistentes ao desgaste, acabamentos decorativos ou revestimentos ópticos avançados, nossa experiência pode ajudá-lo a otimizar seus parâmetros de gás para resultados superiores.

Entre em contato com a KINTALK hoje para discutir suas necessidades de PVD e descobrir como nossas soluções podem aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Máquina de Forno de Tubo CVD com Múltiplas Zonas de Aquecimento, Sistema de Câmara de Deposição Química a Vapor

As pessoas também perguntam

- Quais são os desafios dos nanotubos de carbono? Superando os obstáculos de produção e integração

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Como os nanotubos afetam o meio ambiente? Equilibrando a Baixa Pegada de Carbono com os Riscos Ecológicos

- Quais são as desvantagens dos nanotubos? Os 4 principais obstáculos que limitam seu uso no mundo real