Em sua essência, a Deposição Química de Vapor (CVD) é um processo de fabricação sofisticado usado para criar materiais sólidos de alto desempenho, tipicamente na forma de filmes finos ou revestimentos. Funciona usando uma reação química de um gás ou vapor para depositar uma camada de material sólido sobre uma superfície, conhecida como substrato. Esta técnica é fundamental para produzir desde microchips a diamantes sintéticos.

O verdadeiro propósito da CVD não é apenas aplicar um revestimento, mas sim *cultivar* um novo material sólido diretamente sobre uma superfície com precisão a nível atômico. Esta capacidade única permite criar filmes excepcionalmente puros, uniformes e duráveis, mesmo nas formas mais intrincadas, algo impossível com métodos de revestimento convencionais.

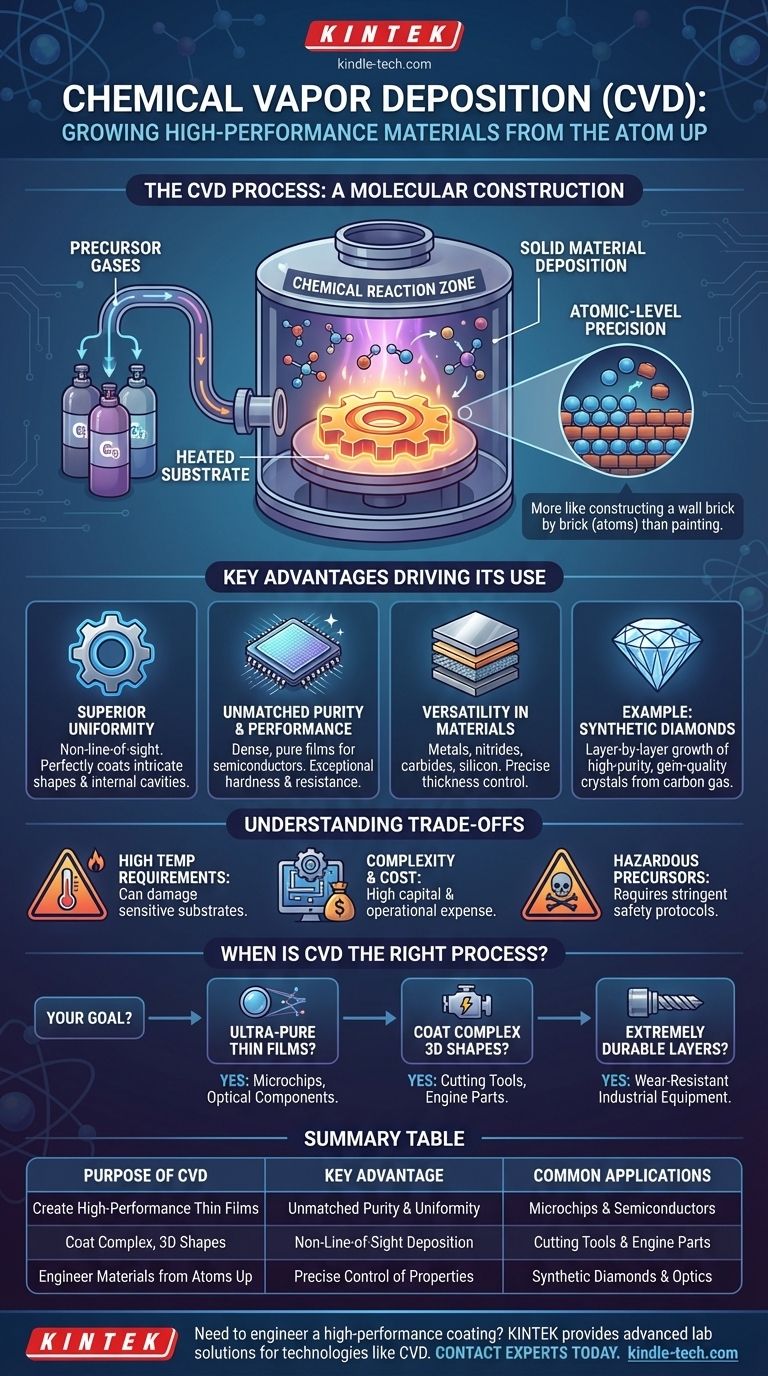

Como Funciona a Deposição Química de Vapor

Compreender o propósito da CVD requer uma análise de sua mecânica fundamental. É menos como pintar e mais como construir uma parede tijolo por tijolo, onde os "tijolos" são átomos individuais.

O Princípio Central: De Gás a Sólido

O processo começa introduzindo um ou mais gases precursores voláteis em uma câmara de reação. Esses gases contêm os elementos químicos que formarão o material sólido final.

O Papel do Substrato e do Calor

Dentro da câmara está um substrato, que é o objeto a ser revestido. O substrato é aquecido a uma temperatura alta e precisa. Esse calor aplicado fornece a energia necessária para desencadear uma reação química nos gases, fazendo com que se decomponham e depositem um material sólido na superfície do substrato.

Um Ambiente Estritamente Controlado

Toda essa reação ocorre em uma câmara de vácuo com um sistema sofisticado de fornecimento de gás. Cada variável — temperatura, pressão e fluxo de gás — é meticulosamente controlada para ditar as propriedades finais do filme depositado, como sua espessura, pureza e estrutura cristalina.

As Vantagens Chave que Impulsionam Seu Uso

A CVD é escolhida em detrimento de outros métodos quando o desempenho e a precisão do revestimento final são primordiais. Suas vantagens resolvem desafios que outras técnicas não conseguem.

Uniformidade Superior em Formas Complexas

A CVD é um processo sem linha de visão. Como o gás precursor preenche toda a câmara, ele deposita material uniformemente em todas as superfícies expostas, incluindo cavidades internas, bordas afiadas e geometrias altamente intrincadas. Isso garante um revestimento homogêneo que é impossível com métodos de linha de visão, como pulverização ou pulverização catódica (sputtering).

Pureza e Desempenho Incomparáveis

Ao começar com gases altamente purificados, o processo CVD pode produzir filmes de pureza excepcional. Isso é fundamental na indústria de semicondutores, onde até mesmo impurezas minúsculas podem arruinar um microchip. Os filmes resultantes são densos e bem aderidos, levando a uma dureza superior, resistência à corrosão e propriedades eletrônicas.

Versatilidade em Materiais e Espessura

A técnica é incrivelmente versátil e pode ser usada para depositar uma ampla gama de materiais, incluindo metais, cerâmicas (como nitretos e carbetos) e semicondutores como o silício. A espessura do revestimento é controlada pelo tempo de deposição e é, em teoria, ilimitada.

Aplicação Comum: Diamantes Sintéticos

Uma das aplicações mais conhecidas da CVD é a criação de diamantes cultivados em laboratório. Ao introduzir um gás rico em carbono (como metano) em uma câmara, o processo pode depositar lentamente átomos de carbono camada por camada para cultivar um diamante de alta pureza e qualidade gema.

Compreendendo as Desvantagens

Apesar de seu poder, a CVD nem sempre é a solução correta. Sua precisão vem com requisitos técnicos e limitações significativas.

Requisitos de Alta Temperatura

As altas temperaturas necessárias para impulsionar a reação química podem danificar ou alterar as propriedades de um substrato sensível à temperatura. Isso limita os tipos de materiais que podem ser revestidos com sucesso.

Complexidade e Custo do Processo

Os sistemas de CVD são complexos e caros. Eles exigem câmaras de vácuo, sistemas de manuseio de gás precisos e fontes de alimentação de alta temperatura, todos os quais contribuem para um alto investimento de capital inicial e custos operacionais.

Uso de Precursores Perigosos

Muitos dos gases precursores usados na CVD são tóxicos, inflamáveis ou corrosivos. Isso exige protocolos de segurança rigorosos e sistemas de manuseio especializados, adicionando outra camada de complexidade e custo ao processo.

Quando a CVD é o Processo Certo?

A escolha desta técnica depende inteiramente do seu objetivo final. É uma solução para aplicações de alto valor onde o desempenho justifica o investimento.

- Se o seu foco principal é criar filmes finos ultra-puros e de alto desempenho: A CVD é o padrão da indústria, oferecendo controle incomparável sobre a pureza e a estrutura do material para aplicações exigentes, como microchips e componentes ópticos.

- Se o seu foco principal é revestir superfícies complexas e não planas: A CVD é a escolha ideal, pois sua natureza sem linha de visão garante um filme perfeitamente uniforme em geometrias intrincadas que outros métodos não conseguem alcançar.

- Se o seu foco principal é produzir camadas extremamente duráveis e resistentes ao desgaste: A CVD se destaca na deposição de materiais cerâmicos duros para estender dramaticamente a vida útil e o desempenho de ferramentas de corte, peças de motor e equipamentos industriais.

Em última análise, a CVD fornece um nível de controle molecular que nos permite projetar materiais a partir do átomo, transformando um gás simples em um sólido de alto desempenho.

Tabela Resumo:

| Propósito da CVD | Vantagem Principal | Aplicações Comuns |

|---|---|---|

| Criar Filmes Finos de Alto Desempenho | Pureza e Uniformidade Incomparáveis | Microchips e Semicondutores |

| Revestir Formas Complexas e 3D | Deposição Sem Linha de Visão | Ferramentas de Corte e Peças de Motor |

| Projetar Materiais a Partir de Átomos | Controle Preciso das Propriedades | Diamantes Sintéticos e Óptica |

Precisa projetar um revestimento de alto desempenho para o seu equipamento ou componentes de laboratório?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis, incluindo soluções para aplicações de revestimento de precisão. Nossa experiência pode ajudá-lo a alavancar tecnologias como a CVD para alcançar desempenho superior do material, durabilidade e pureza para suas necessidades específicas de laboratório.

Fale com nossos especialistas hoje mesmo para discutir como podemos apoiar seu projeto com o equipamento e as soluções corretas.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia