Em sua essência, a Sinterização por Plasma de Faísca (SPS) é uma técnica avançada de sinterização que utiliza corrente elétrica contínua pulsada e pressão uniaxial para consolidar pós em um sólido denso. Ao contrário dos fornos convencionais que aquecem externamente, a SPS faz a corrente passar diretamente através de um molde de grafite e do próprio pó, permitindo um aquecimento incrivelmente rápido e tempos de processamento significativamente mais curtos, muitas vezes completando em minutos o que os métodos tradicionais levariam horas para alcançar.

A vantagem fundamental da Sinterização por Plasma de Faísca é sua capacidade de combinar energia elétrica, térmica e mecânica simultaneamente. Essa sinergia permite a densificação em temperaturas e velocidades mais baixas, o que é crítico para a produção de materiais avançados com microestruturas de granulação fina e propriedades superiores.

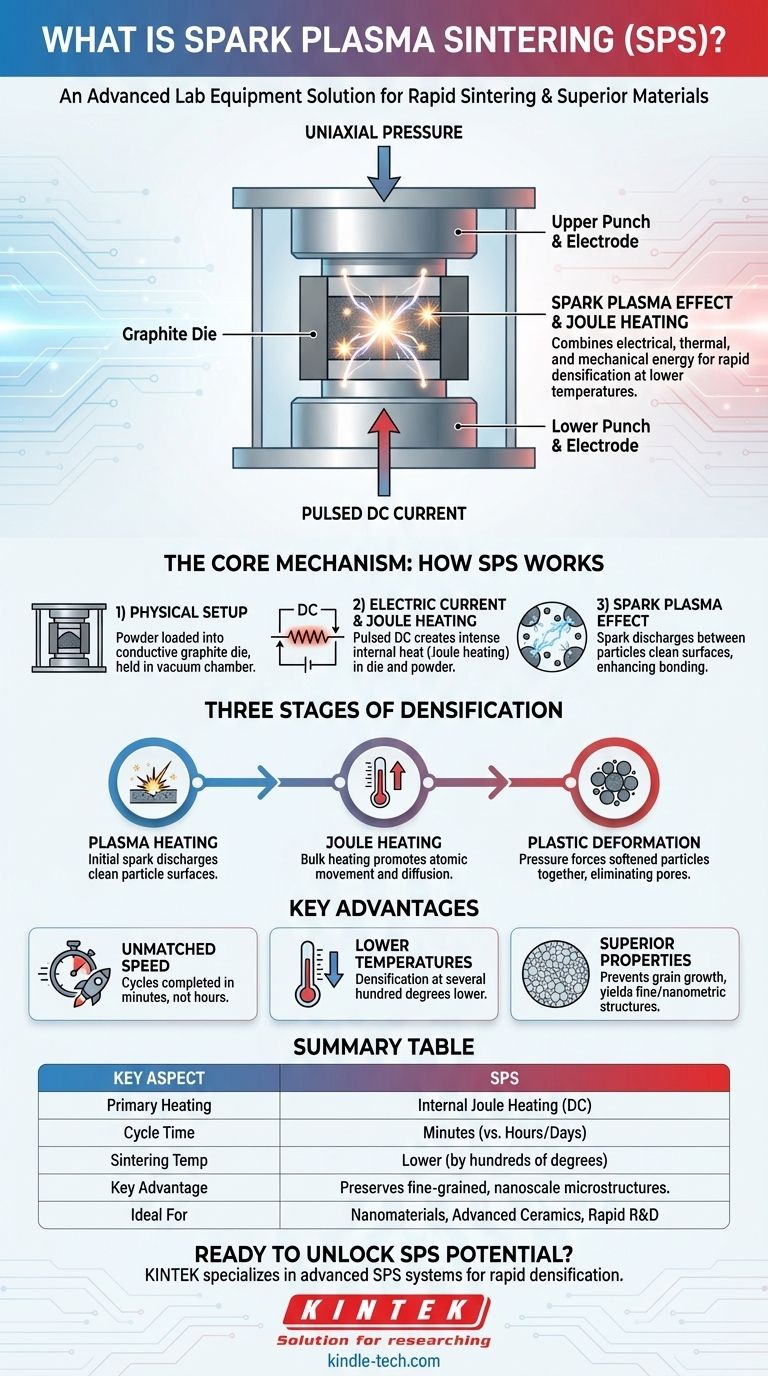

O Mecanismo Central: Como a SPS Funciona

Para entender o poder da SPS, devemos primeiro analisar sua configuração única e método de entrega de energia, que a diferencia da prensagem a quente convencional.

A Configuração Física

O processo começa carregando um pó em uma matriz condutora, que é quase sempre feita de grafite. Essa matriz é então colocada na máquina SPS entre dois punções opostos, que também funcionam como eletrodos. Todo o conjunto é mantido dentro de uma câmara de vácuo para evitar a oxidação.

O Papel da Corrente Elétrica

Uma vez sob atmosfera controlada e pressão uniaxial, uma corrente contínua (DC) pulsada de alta potência é aplicada. Essa corrente viaja através dos punções e da matriz de grafite. Se o material em pó for condutor, a corrente também passará diretamente através do compacto de pó.

Aquecimento Joule Rápido

O principal mecanismo de aquecimento é o aquecimento Joule. À medida que a corrente elétrica passa pela matriz de grafite resistiva e pelo pó, ela gera calor intenso e uniforme. Este método de aquecimento direto e interno permite rampas de temperatura extremamente rápidas, às vezes tão altas quanto 1.000°C por minuto.

O Efeito "Plasma de Faísca"

O nome "Sinterização por Plasma de Faísca" vem da teoria de que a corrente pulsada cria descargas de faísca localizadas nas lacunas entre as partículas individuais do pó. Acredita-se que essas faíscas gerem um plasma temporário, que limpa as superfícies das partículas vaporizando impurezas e óxidos superficiais. Essa ação de limpeza melhora drasticamente a ligação entre as partículas uma vez que são prensadas juntas.

Os Três Estágios da Densificação

O processo SPS atinge a densidade total através de uma sequência rápida de eventos, que pode ser dividida em três estágios sobrepostos.

Estágio 1: Aquecimento por Plasma

Nos momentos iniciais, as descargas de faísca entre as partículas criam pontos quentes localizados. Essa explosão inicial de energia limpa as superfícies e as prepara para a difusão e ligação em estado sólido.

Estágio 2: Aquecimento Joule

À medida que a corrente continua a fluir, o aquecimento Joule em massa torna-se o efeito dominante. Todo o compacto de pó aumenta rapidamente de temperatura, promovendo o movimento atômico e a difusão através das fronteiras de partículas recém-limpas.

Estágio 3: Deformação Plástica

Com o material a uma temperatura elevada e sob pressão mecânica constante, ocorre a deformação plástica. As partículas amolecidas são forçadas a se unir, eliminando os poros restantes e resultando em um componente final altamente denso.

Compreendendo as Principais Vantagens

O mecanismo único da SPS oferece várias vantagens significativas sobre as técnicas tradicionais de sinterização, como a prensagem a quente.

Velocidade Incomparável

A vantagem mais dramática é a velocidade. Ao entregar energia diretamente ao material, os ciclos SPS são concluídos em questão de minutos, enquanto a sinterização em forno convencional pode levar muitas horas ou até dias.

Temperaturas de Sinterização Mais Baixas

Como as superfícies das partículas são ativadas de forma tão eficaz pelas descargas de faísca, a densificação pode ocorrer em temperaturas várias centenas de graus mais baixas do que as exigidas pelos métodos convencionais.

Propriedades de Material Superiores

A combinação de temperaturas mais baixas e tempos de processamento extremamente curtos previne efetivamente o crescimento indesejado de grãos. Isso permite a produção de materiais com microestruturas excepcionalmente finas, muitas vezes nanométricas, o que geralmente se traduz em maior resistência mecânica e dureza.

Fazendo a Escolha Certa para o Seu Objetivo

A SPS não é um substituto universal para todos os métodos de sinterização, mas é uma ferramenta incomparável para aplicações específicas e de alto desempenho.

- Se o seu foco principal é a descoberta rápida de materiais: A SPS é a escolha ideal, pois seus curtos tempos de ciclo permitem uma rápida iteração e teste de novas composições e ligas.

- Se o seu foco principal é preservar nanoestruturas: A SPS é superior a quase qualquer outro método, pois seu baixo orçamento térmico (uma combinação de temperatura mais baixa e tempo mais curto) evita o engrossamento de características em nanoescala.

- Se o seu foco principal é consolidar materiais difíceis de sinterizar: A entrega intensa e localizada de energia da SPS a torna altamente eficaz para densificar cerâmicas avançadas, compósitos e metais refratários que resistem às técnicas convencionais.

Em última análise, a Sinterização por Plasma de Faísca é um poderoso processo de fabricação que permite a criação de materiais avançados que antes eram difíceis ou impossíveis de produzir.

Tabela Resumo:

| Aspecto Chave | Sinterização por Plasma de Faísca (SPS) |

|---|---|

| Aquecimento Primário | Aquecimento Joule Interno (Corrente Contínua) |

| Tempo de Ciclo | Minutos (vs. Horas/Dias para Métodos Convencionais) |

| Temperatura de Sinterização | Mais Baixa (em centenas de graus) |

| Vantagem Chave | Preserva microestruturas de granulação fina, em nanoescala |

| Ideal Para | Nanomateriais, cerâmicas avançadas, compósitos, P&D rápido |

Pronto para liberar o potencial da Sinterização por Plasma de Faísca em seu laboratório?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas SPS, para ajudá-lo a alcançar densificação rápida e propriedades de material superiores. Seja você desenvolvendo novos nanomateriais, cerâmicas de alto desempenho ou compósitos complexos, nossa experiência e soluções são adaptadas para atender às suas necessidades específicas de laboratório.

Entre em contato conosco hoje para discutir como a SPS pode acelerar sua pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Molde de Prensagem Poligonal para Laboratório

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Por que um alto vácuo é necessário para compósitos de Ti/Al? Alcançando Ligação Metalúrgica Superior com Prensagem a Quente

- Qual o papel do forno de prensagem a quente a vácuo na síntese de C-SiC-B4C-TiB2? Alcance 2000°C de Densificação de Precisão

- Quais são as vantagens de um SPS? Obtenha Materiais Superiores com Velocidade e Controlo Sem Precedentes

- Quais vantagens de processamento uma prensa a quente a vácuo oferece? Obtenção de cerâmicas de fluoreto de grão fino e alta densidade

- Por que são usadas latas de aço de baixo carbono ou tântalo puro em HIP? Otimize sua consolidação de pó de tungstênio hoje mesmo

- Como o equipamento de prensagem a vácuo aborda as limitações da prensagem tradicional? Obtenha óxido de magnésio de alta densidade

- O que é sinterização a quente? Alcance Densidade e Resistência Superiores para os Seus Materiais

- Quais condições um forno de prensagem a quente a vácuo fornece para ferramentas de cerâmica TiB2-TiN-WC? Alcança 98,7% de Densidade