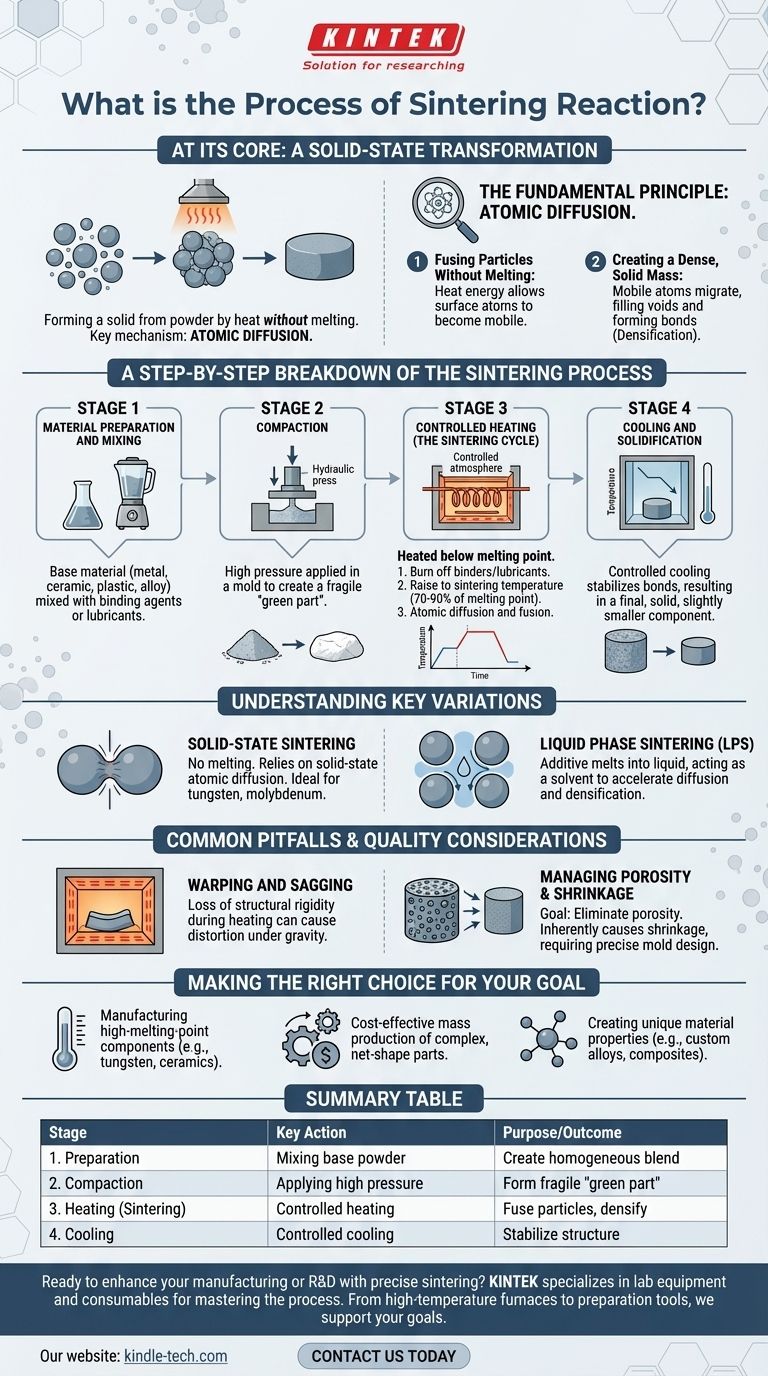

Em sua essência, o processo de sinterização é um método de formação de um objeto sólido e denso a partir de um pó, aplicando calor sem derreter o material em estado líquido. As etapas fundamentais envolvem a preparação e compactação de um pó em uma forma desejada, e então o aquecimento em um ambiente controlado a uma temperatura logo abaixo de seu ponto de fusão, fazendo com que as partículas individuais se fundam.

A sinterização não é um processo de fusão; é uma transformação em estado sólido. O mecanismo chave é a difusão atômica, onde o calor dá aos átomos a energia para se moverem através dos limites das partículas, soldando efetivamente o pó em uma massa única e coesa com porosidade reduzida.

O Princípio Fundamental: Difusão Atômica

Fusão de Partículas Sem Derretimento

A sinterização funciona porque o calor fornece energia. Mesmo bem abaixo do ponto de fusão de um material, essa energia permite que os átomos na superfície de cada partícula de pó se tornem móveis.

Esses átomos móveis migram através dos pontos de contato entre partículas adjacentes. Esse processo, conhecido como difusão atômica, preenche gradualmente os vazios entre as partículas e forma fortes ligações metálicas ou químicas.

Criação de uma Massa Densa e Sólida

O resultado desse movimento atômico é a densificação. O objeto geral encolhe ligeiramente à medida que os poros entre as partículas são eliminados, e sua densidade aumenta, transformando o pó solto ou levemente prensado em uma peça forte e sólida.

Uma Análise Detalhada do Processo de Sinterização

Embora as especificidades variem de acordo com o material, o processo de fabricação geralmente segue quatro estágios distintos.

Etapa 1: Preparação e Mistura do Material

O processo começa com o material base em pó. Isso pode ser um metal puro, uma cerâmica, um plástico ou uma liga predefinida.

Frequentemente, outras substâncias são adicionadas. Estas podem incluir agentes ligantes para manter o pó unido ou lubrificantes para auxiliar na compactação. Para certas aplicações, diferentes pós de materiais são misturados para criar um compósito ou uma liga específica.

Etapa 2: Compactação

O pó preparado é colocado em uma matriz ou molde que reflete a forma final desejada. Uma imensa pressão é então aplicada para compactar o pó.

Esta etapa força as partículas a um contato próximo, criando um objeto frágil com a consistência de giz. Este objeto pré-sinterizado é frequentemente chamado de "peça verde".

Etapa 3: Aquecimento Controlado (O Ciclo de Sinterização)

A peça verde é colocada em um forno especializado com atmosfera controlada. O ciclo de aquecimento é preciso e crítico para o sucesso.

Primeiro, a temperatura é elevada lentamente para queimar quaisquer lubrificantes ou ligantes usados na fase de preparação. A atmosfera no forno é frequentemente controlada para evitar a oxidação do material.

Em seguida, a temperatura é aumentada para a temperatura de sinterização — tipicamente 70-90% do ponto de fusão do material. A peça é mantida a esta temperatura, permitindo que a difusão atômica ocorra e as partículas se fundam.

Etapa 4: Resfriamento e Solidificação

Finalmente, a peça é resfriada de forma controlada. Isso permite que as ligações recém-formadas se estabilizem e a estrutura cristalina final se estabeleça, resultando em um componente único, unificado e sólido. As dimensões finais serão ligeiramente menores do que a peça verde devido à densificação, um fator que deve ser levado em consideração no projeto inicial do molde.

Compreendendo as Principais Variações

Nem toda sinterização é igual. O processo pode ser modificado para atingir diferentes resultados ou para trabalhar com diferentes materiais.

Sinterização em Estado Sólido

Esta é a forma mais comum de sinterização, onde todo o processo ocorre sem que nenhuma parte do material derreta. Baseia-se puramente na difusão atômica em estado sólido e é essencial para materiais com pontos de fusão extremamente altos, como tungstênio e molibdênio.

Sinterização em Fase Líquida (LPS)

Nesta variação, um aditivo com um ponto de fusão mais baixo é misturado com o pó primário. Durante o aquecimento, este aditivo derrete em um líquido enquanto o material principal permanece sólido.

Este líquido flui para os poros entre as partículas sólidas. Ele atua como um solvente, acelerando a difusão e ajudando as partículas sólidas a se rearranjarem em uma configuração mais densa, o que acelera todo o processo.

Armadilhas Comuns e Considerações de Qualidade

Alcançar uma peça sinterizada perfeita requer controle cuidadoso sobre o processo para evitar defeitos comuns.

O Risco de Empenamento e Flacidez

Durante a fase de aquecimento, o componente perde parte de sua rigidez estrutural antes que as novas ligações estejam totalmente formadas. Sob a força da gravidade, peças não suportadas ou complexas podem empenar, flacidez ou distorcer. O suporte adequado dentro do forno é crucial.

Gerenciando Porosidade e Contração

O objetivo principal da sinterização é eliminar a porosidade (o espaço vazio entre as partículas). A sinterização incompleta deixará a peça porosa e fraca.

Por outro lado, o processo de densificação inerentemente faz com que a peça encolha. Essa contração deve ser calculada com precisão e levada em consideração no projeto inicial do molde para garantir que a peça final atenda às tolerâncias dimensionais.

Fazendo a Escolha Certa para o Seu Objetivo

A sinterização é uma técnica versátil e poderosa, mas sua aplicação depende do seu objetivo específico.

- Se o seu foco principal é a fabricação de componentes com alto ponto de fusão: A sinterização é o método ideal, pois evita os custos energéticos extremos e os desafios técnicos de tentar fundir materiais como tungstênio ou cerâmicas.

- Se o seu foco principal é a produção em massa econômica: A sinterização se destaca na criação de peças complexas e de forma final com desperdício mínimo de material e menor necessidade de usinagem pós-processo, tornando-a altamente econômica para grandes volumes.

- Se o seu foco principal é a criação de propriedades de materiais únicas: A sinterização permite combinar materiais de maneiras não possíveis através da fusão, possibilitando o projeto de ligas personalizadas, compósitos de matriz metálica e cermets.

Ao controlar o calor e a pressão, a sinterização transforma pós simples em componentes complexos e de alto desempenho.

Tabela Resumo:

| Etapa | Ação Chave | Propósito/Resultado |

|---|---|---|

| 1. Preparação | Mistura de pó base com ligantes/lubrificantes | Criar uma mistura homogênea para compactação consistente |

| 2. Compactação | Aplicação de alta pressão em um molde | Formar uma "peça verde" frágil na forma desejada |

| 3. Aquecimento (Sinterização) | Aquecimento controlado abaixo do ponto de fusão | Fundir partículas via difusão atômica; densificar a peça |

| 4. Resfriamento | Resfriamento controlado em um forno | Estabilizar ligações e finalizar a estrutura do componente |

Pronto para aprimorar sua fabricação ou P&D com sinterização precisa?

A KINTEK é especializada em equipamentos de laboratório e consumíveis essenciais para dominar o processo de sinterização. Quer você esteja desenvolvendo novos materiais, otimizando ciclos de produção ou garantindo qualidade consistente, nossa experiência e produtos confiáveis apoiam seus objetivos — desde fornos de alta temperatura com atmosferas controladas até ferramentas de preparação de materiais.

Entre em contato conosco hoje para discutir como podemos ajudá-lo a obter peças mais fortes e complexas com maior eficiência e menos desperdício.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- Qual é o princípio da evaporação a vácuo? Desbloqueie revestimento e purificação precisos

- Qual é o princípio do forno? Dominando o Calor com Resistência, Indução e Vácuo

- Quais são as falhas relacionadas às operações de tratamento térmico? Prevenir Distorção, Rachaduras e Pontos Moles

- Quais são os problemas associados à produção de biomassa? Principais Obstáculos Ambientais e Econômicos

- Qual é o método de têmpera mais rápido? Obtenha a Dureza Máxima com Salmoura Agitada

- Como os medidores de fluxo eletrônicos contribuem para o controle de qualidade da atmosfera de nitretação? Maestria de Processo de Precisão

- Por que a sinterização é mais fácil na presença de uma fase líquida? Desbloqueie a Densificação Mais Rápida e em Baixa Temperatura

- Qual é o alcance da pulverização catódica? Obtenha Filmes Finos de Alta Qualidade para Qualquer Aplicação