Em essência, a sinterização é um processo térmico usado para converter uma coleção de partículas soltas, como um pó, em uma massa sólida e coerente. Isso é alcançado aplicando calor e, frequentemente, pressão, mas crucialmente, a temperaturas abaixo do ponto de fusão total do material. Em vez de liquefazer, os átomos nos pontos de contato das partículas se difundem através de suas fronteiras, fundindo-as e reduzindo o espaço vazio, ou porosidade, entre elas.

A principal conclusão é que a sinterização compacta e fortalece materiais em pó em um objeto sólido sem derretê-los completamente. Ela se baseia na difusão atômica — impulsionada pelo calor — para soldar partículas, transformando um pó solto em um componente denso e funcional.

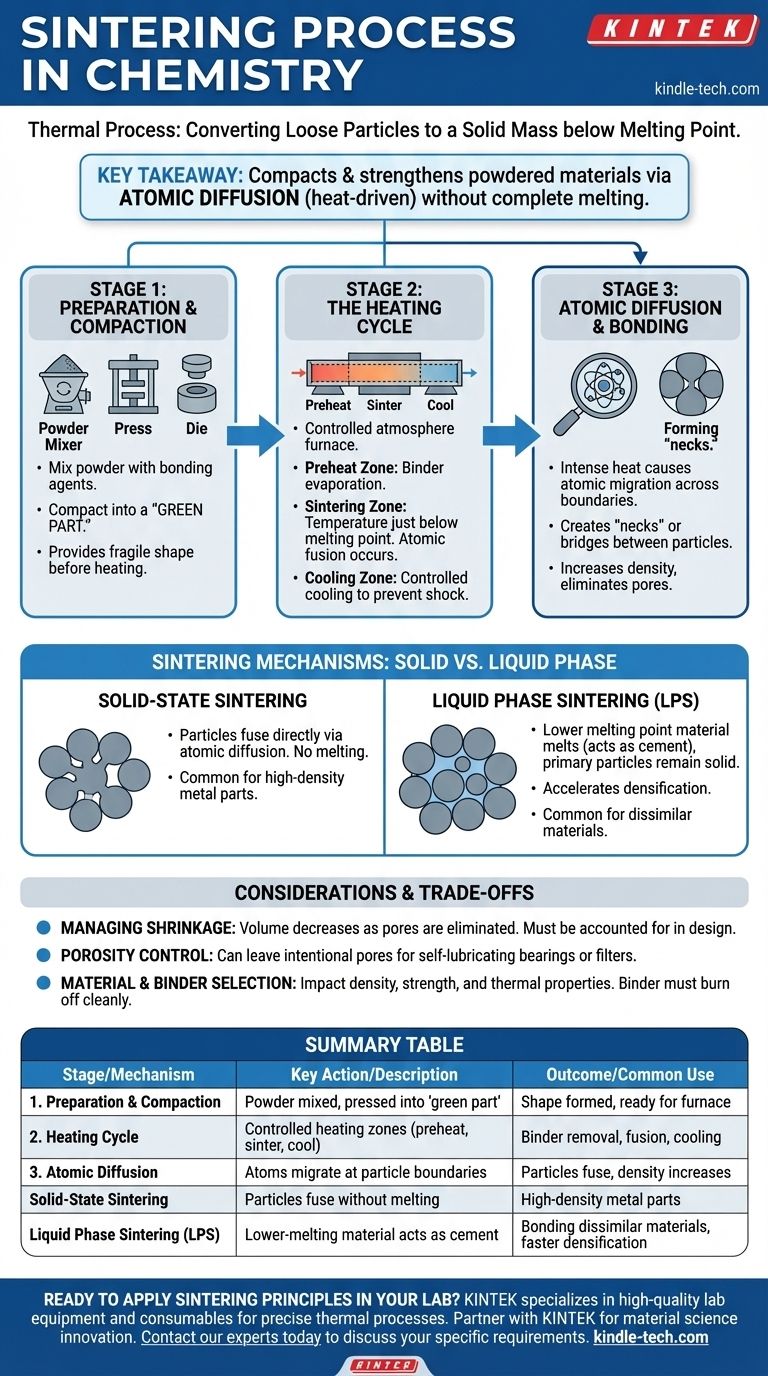

As Etapas Centrais do Processo de Sinterização

A sinterização não é uma ação única, mas um processo controlado e multiestágio. Cada etapa serve a um propósito específico, desde a modelagem inicial até a solidificação final, garantindo que a peça final tenha a densidade e as propriedades mecânicas desejadas.

Etapa 1: Preparação e Compactação

Antes que qualquer calor seja aplicado, a matéria-prima deve ser preparada. Isso envolve a mistura do pó do material primário com aditivos ou agentes de ligação, como cera, polímeros ou água.

Essa mistura é então compactada na forma desejada usando uma matriz, molde ou prensa. O objeto frágil resultante é conhecido como "peça verde". O agente de ligação fornece força suficiente para que ele mantenha sua forma durante o manuseio antes de entrar no forno.

Etapa 2: O Ciclo de Aquecimento

A peça verde é aquecida em um forno de atmosfera controlada, frequentemente um forno túnel, que possui zonas de temperatura distintas.

Primeiro, a peça entra em uma zona de pré-aquecimento. Aqui, a temperatura é elevada gradualmente para queimar ou evaporar os agentes de ligação e lubrificantes usados durante a etapa de compactação.

Em seguida, ela se move para a zona de sinterização, onde a temperatura é elevada para pouco abaixo do ponto de fusão do material. É aqui que ocorre a fusão atômica crítica.

Finalmente, a peça passa por uma zona de resfriamento. Isso permite que a massa sólida recém-formada resfrie a uma taxa controlada, prevenindo o choque térmico e fixando sua microestrutura final.

Etapa 3: Difusão Atômica e Ligação

O verdadeiro trabalho da sinterização acontece em nível microscópico dentro da zona de sinterização de alta temperatura. A intensa energia térmica faz com que os átomos na superfície de cada partícula de pó vibrem e se movam.

Esses átomos energizados migram através das fronteiras onde as partículas se tocam, criando "pescoços" ou pontes entre elas. À medida que essa difusão atômica continua, esses pescoços crescem, puxando as partículas para mais perto, aumentando a densidade da peça e eliminando os poros.

Principais Mecanismos de Sinterização: Fase Sólida vs. Líquida

Embora o princípio fundamental da difusão atômica esteja sempre presente, o mecanismo específico pode variar, distinguindo-se principalmente se toda a peça permanece sólida ou se um líquido secundário é introduzido.

Sinterização em Estado Sólido

Esta é a forma mais direta do processo. O pó do material primário é aquecido, e as partículas se fundem diretamente umas com as outras através da difusão atômica. Nenhuma parte do material derrete durante este processo.

Sinterização em Fase Líquida (LPS)

Neste método avançado, um material secundário com um ponto de fusão mais baixo é misturado com o pó primário. Quando aquecido, este material secundário derrete e se torna um líquido, enquanto as partículas primárias permanecem sólidas.

Este líquido flui para os poros entre as partículas sólidas, agindo como um cimento. Este processo, conhecido como sinterização em fase líquida transiente, pode acelerar a densificação e é útil para ligar materiais que não se fundem facilmente, como misturar pó de cobre com pó de ferro.

Compreendendo as Trocas e Considerações

A sinterização é uma técnica de fabricação poderosa, mas sua aplicação bem-sucedida requer controle cuidadoso sobre várias variáveis para alcançar o resultado desejado.

Gerenciando o Encolhimento

À medida que as partículas se fundem e os poros entre elas são eliminados, o volume total da peça diminui. Este encolhimento é uma parte previsível e necessária do processo, e deve ser precisamente contabilizado no projeto inicial do molde ou matriz.

Controle de Porosidade

Embora o objetivo seja frequentemente criar uma peça totalmente densa, a sinterização também pode ser usada para deixar intencionalmente uma certa quantidade de porosidade. Isso é altamente desejável para aplicações como rolamentos autolubrificantes ou filtros, onde os poros podem ser preenchidos com óleo ou usados para reter partículas.

Seleção de Materiais e Ligantes

A escolha do pó primário, juntamente com quaisquer aditivos ou ligantes temporários, é crítica. Essas escolhas impactam diretamente a densidade, resistência e propriedades térmicas da peça final. O ligante deve queimar completamente sem deixar contaminantes que possam comprometer a integridade do material.

Aplicando a Sinterização ao Seu Objetivo

Compreender o processo central permite ver como a sinterização pode ser adaptada para atender a objetivos de fabricação específicos.

- Se o seu foco principal são peças metálicas complexas de alta densidade: A sinterização em estado sólido padrão é um método econômico para a produção em massa de componentes de forma quase líquida que exigem acabamento mínimo.

- Se o seu foco principal é a ligação de materiais diferentes: A sinterização em fase líquida é a abordagem ideal, pois permite usar um metal de menor ponto de fusão para "soldar" eficazmente as partículas estruturais primárias.

- Se o seu foco principal é a criação de componentes com porosidade controlada: A sinterização oferece uma capacidade única de gerenciar a densidade final, tornando-a perfeita para a fabricação de filtros ou peças autolubrificantes.

Ao controlar o calor, a pressão e a composição do material, a sinterização dá aos engenheiros o poder de construir objetos sólidos do zero, uma partícula de cada vez.

Tabela Resumo:

| Etapa | Ação Chave | Resultado |

|---|---|---|

| 1. Preparação e Compactação | Pó misturado com ligante, prensado em uma 'peça verde' | Forma é criada, pronta para o forno |

| 2. Ciclo de Aquecimento | Aquecimento controlado em zonas (pré-aquecimento, sinterização, resfriamento) | Remoção do ligante, fusão de partículas, resfriamento controlado |

| 3. Difusão Atômica | Átomos migram nas fronteiras das partículas, formando 'pescoços' | Partículas se fundem, densidade aumenta, porosidade diminui |

| Mecanismo | Descrição | Uso Comum |

| Sinterização em Estado Sólido | Partículas se fundem diretamente sem derreter | Peças metálicas de alta densidade |

| Sinterização em Fase Líquida (LPS) | Um material de menor ponto de fusão derrete para atuar como um cimento | Ligação de materiais diferentes, densificação mais rápida |

Pronto para aplicar os princípios de sinterização em seu laboratório?

A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis de alta qualidade de que você precisa para processos térmicos precisos como a sinterização. Seja você desenvolvendo novos materiais, fabricando peças metálicas complexas ou criando componentes com porosidade controlada, nossos fornos confiáveis e suporte especializado garantem o seu sucesso.

Deixe a KINTEK ser sua parceira na inovação em ciência dos materiais. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório e descobrir as soluções certas para suas aplicações de sinterização.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

As pessoas também perguntam

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- Qual é a diferença entre prensagem a quente e SPS? Escolha o Método de Sinterização Certo para o Seu Laboratório

- O que é o processo SPS de sinterização por plasma de faísca? Um Guia para Densificação Rápida e de Baixa Temperatura

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS

- Quais são os parâmetros para a sinterização por plasma de faísca? Controle de Velocidade Mestra, Pressão e Temperatura