Em sua essência, a sinterização por prensagem é um processo de fabricação que transforma pó em um objeto sólido. Isso é alcançado primeiro compactando o pó em uma forma desejada sob pressão imensa e, em seguida, aquecendo essa forma compactada a uma temperatura abaixo do seu ponto de fusão. Esse calor faz com que as partículas de pó individuais se fundam, aumentando drasticamente a densidade e a resistência do objeto.

O princípio central da sinterização é contornar a necessidade de derreter completamente um material. Em vez disso, ele usa uma combinação precisa de pressão e calor para forçar as partículas individuais a se ligarem em nível atômico, criando componentes fortes e de formato quase final diretamente a partir de uma base de pó.

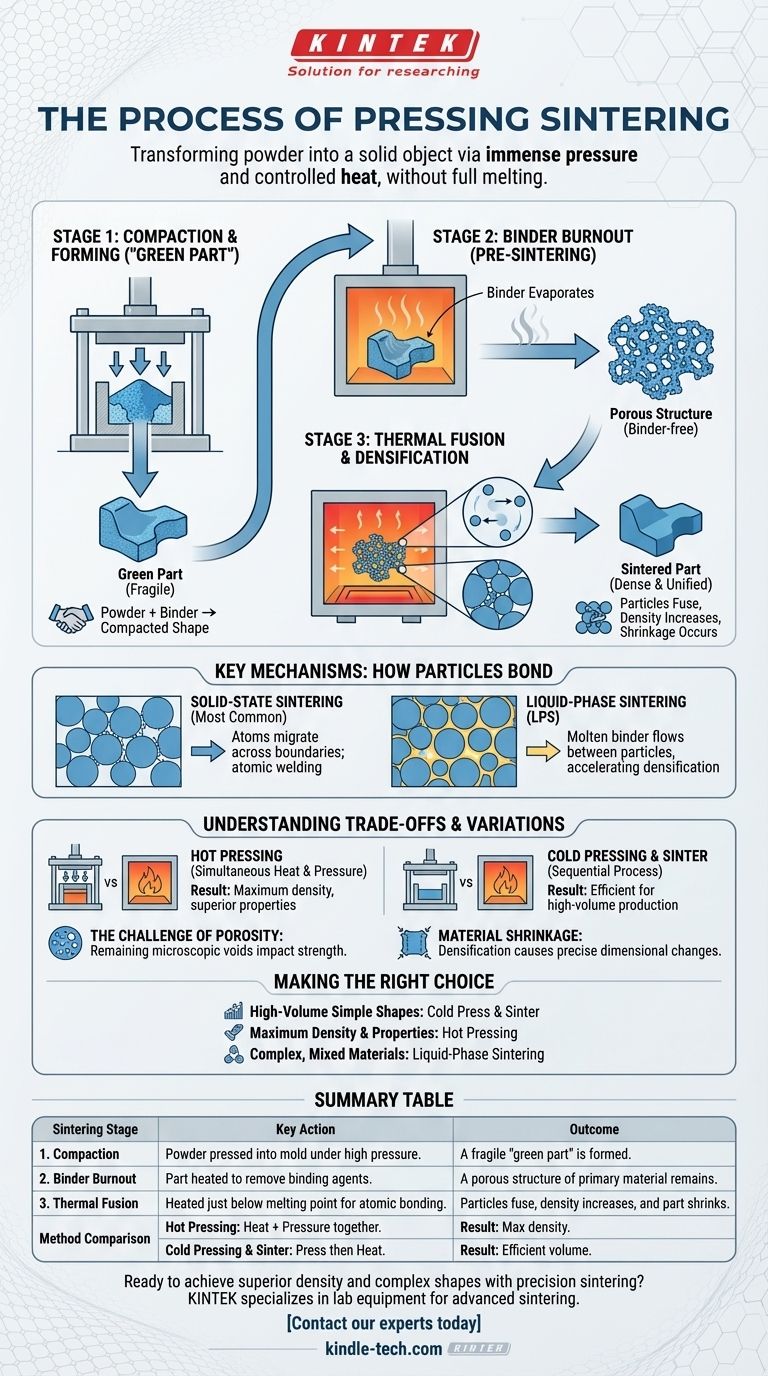

As Três Etapas Fundamentais da Sinterização

Para entender como um pó solto se transforma em uma peça sólida e durável, devemos examinar o processo em suas etapas distintas. Cada passo serve a uma função crítica na transformação do material.

Etapa 1: Compactação e Formação da "Peça Verde"

O processo começa preenchendo um molde ou matriz com uma mistura de pó cuidadosamente preparada. Esta mistura geralmente inclui o pó do material primário juntamente com um agente de ligação, como cera ou um polímero.

Em seguida, aplica-se alta pressão para compactar o pó, forçando as partículas a um contato estreito. Isso cria um objeto frágil e de formato preciso, conhecido como "peça verde", que tem integridade mecânica suficiente para ser manuseado.

Etapa 2: Queima do Aglutinante (Pré-Sinterização)

A peça verde é então aquecida suavemente em um forno com atmosfera controlada. Durante esta fase, o objetivo principal é remover o agente de ligação adicionado na primeira etapa.

O aglutinante evapora ou queima completamente, deixando para trás uma estrutura porosa composta unicamente pelas partículas do material primário, agora prontas para a fusão permanente.

Etapa 3: Fusão Térmica e Densificação

À medida que a temperatura continua a subir para um ponto logo abaixo do ponto de fusão do material, os átomos na superfície das partículas tornam-se altamente ativos. Eles começam a migrar através das fronteiras entre as partículas, criando fortes ligações atômicas.

Essa difusão atômica aproxima as partículas, encolhendo ligeiramente a peça e reduzindo significativamente o espaço vazio, ou porosidade, entre elas. O resultado é uma massa única, densificada e unificada.

Mecanismos Chave: Como as Partículas Realmente se Ligam

Embora o processo pareça simples, a fusão real no nível microscópico pode ocorrer de duas maneiras principais. O método escolhido depende dos materiais envolvidos e das propriedades finais desejadas.

Sinterização em Estado Sólido

Esta é a forma mais comum de sinterização. Aqui, as partículas do material primário se fundem diretamente umas às outras sem que ocorra qualquer fusão.

A combinação de calor e pressão fornece energia suficiente para que os átomos se movam através das fronteiras das partículas, soldando-as efetivamente em uma estrutura cristalina sólida.

Sinterização em Fase Líquida (LPS)

Em alguns casos, um material secundário com um ponto de fusão mais baixo é misturado com o pó primário. Durante o aquecimento, este material secundário derrete enquanto as partículas primárias permanecem sólidas.

Este líquido fundido atua como um agente de ligação, fluindo para os espaços entre as partículas sólidas e acelerando a densificação. Por exemplo, o bronze pode ser usado para ligar partículas de tungstênio, que têm um ponto de fusão muito mais alto.

Compreendendo as Compensações e Variações

Como qualquer processo de fabricação, a sinterização não é uma técnica única para todos. A aplicação específica de calor e pressão define o resultado e a adequação para uma determinada tarefa.

Prensagem a Quente vs. Prensagem a Frio

O método mais comum envolve a prensagem a frio do pó à temperatura ambiente e, em seguida, a sinterização em uma etapa separada de forno. Isso é eficiente para produção de alto volume.

A prensagem a quente, por outro lado, aplica calor e pressão simultaneamente. Este processo altamente equilibrado é mais complexo, mas pode alcançar maior densidade ao quebrar as camadas de óxido de superfície no pó e ativar o material de forma mais eficaz.

O Desafio da Porosidade

Embora a sinterização reduza drasticamente o espaço vazio entre as partículas, raramente o elimina por completo. A porosidade microscópica restante pode afetar as propriedades mecânicas finais da peça, como sua resistência e durabilidade.

Controlar e minimizar a porosidade é um desafio central na metalurgia do pó e na fabricação de cerâmicas.

Encolhimento do Material

A densificação que ocorre durante a etapa final de aquecimento inevitavelmente faz com que o componente encolha. Esse encolhimento deve ser calculado com precisão e considerado no projeto inicial do molde e da peça verde para garantir que o produto final atenda às especificações dimensionais.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a abordagem de sinterização apropriada é fundamental para alcançar o resultado desejado, seja para cerâmicas, metais ou materiais compósitos.

- Se o seu foco principal for a produção de alto volume de formas metálicas simples: O processo padrão de prensagem a frio e sinterização é altamente eficiente e econômico.

- Se o seu foco principal for alcançar a densidade máxima e propriedades superiores do material: A prensagem a quente é a escolha superior, pois elimina a porosidade de forma mais eficaz.

- Se o seu foco principal for criar componentes complexos a partir de materiais mistos: A sinterização em fase líquida fornece uma maneira poderosa de ligar materiais dissimilares que não podem ser ligados tradicionalmente.

Em última análise, dominar o processo de sinterização permite a fabricação precisa de componentes duráveis que muitas vezes são impossíveis de criar por meio de fusão e fundição convencionais.

Tabela de Resumo:

| Etapa de Sinterização | Ação Principal | Resultado |

|---|---|---|

| 1. Compactação | O pó é prensado em um molde sob alta pressão. | Uma frágil "peça verde" é formada. |

| 2. Queima do Aglutinante | A peça é aquecida para remover os agentes de ligação. | Resta uma estrutura porosa do material primário. |

| 3. Fusão Térmica | Aquecida a pouco abaixo do ponto de fusão para ligação atômica. | As partículas se fundem, a densidade aumenta e a peça encolhe. |

| Comparação de Métodos | Prensagem a Quente | Prensagem a Frio e Sinterização |

| Calor e pressão aplicados simultaneamente. | Prensagem à temperatura ambiente, seguida de sinterização. | |

| Resultado: Densidade máxima, propriedades superiores. | Resultado: Eficiente para produção de alto volume. |

Pronto para alcançar densidade superior e formas complexas com sinterização de precisão?

Na KINTEK, somos especializados em equipamentos de laboratório e consumíveis que tornam os processos avançados de sinterização possíveis. Se você está desenvolvendo novas ligas metálicas, componentes cerâmicos ou materiais compósitos, nossas soluções ajudam você a controlar a porosidade, gerenciar o encolhimento e alcançar as propriedades do material de que você precisa.

Vamos discutir seu projeto. Entre em contato com nossos especialistas hoje para encontrar o equipamento de sinterização certo para os desafios específicos do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Por que a força de prensagem é importante na sinterização? Obtenha Materiais Mais Densos e Fortes Mais Rapidamente

- Que processo físico ocorre com os materiais dentro de um forno de prensagem a quente a vácuo? Alcance a Densificação Completa para Materiais Superiores

- Como o ambiente de alto vácuo dentro de um forno de prensagem a quente a vácuo protege materiais compósitos à base de cobre durante o processo de sinterização?

- Quais condições críticas de processamento um Forno de Sinterização por Prensagem a Quente a Vácuo fornece? Obtenha Compósitos de Alto Desempenho

- Por que aumentar a temperatura na forjaria? Alcance Força e Conformabilidade Superiores