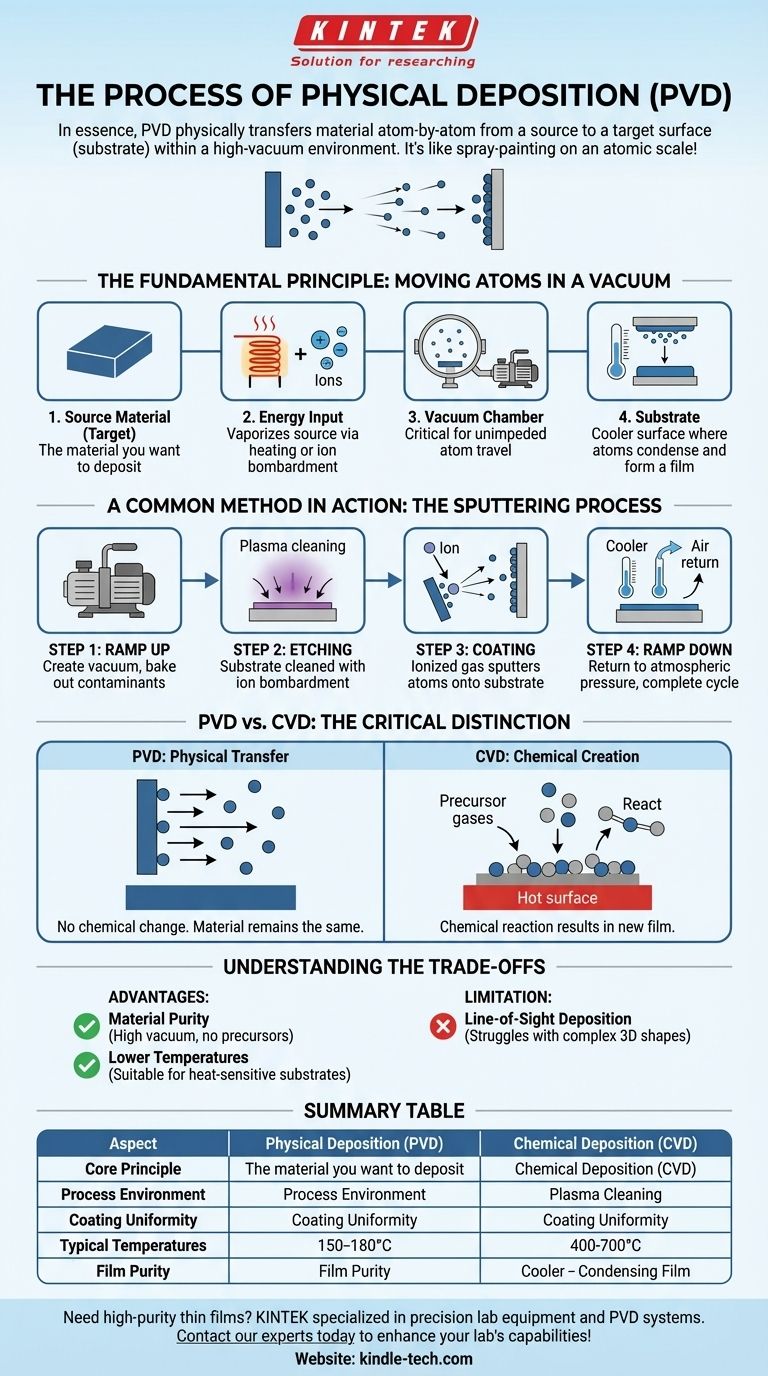

Em essência, a deposição física é um processo que transfere fisicamente material átomo por átomo de uma fonte para uma superfície alvo (um substrato) dentro de um ambiente de alto vácuo. Ele usa meios mecânicos, eletromecânicos ou termodinâmicos para vaporizar o material de origem em partículas individuais. Essas partículas então viajam pela câmara de vácuo e se condensam como um filme sólido e fino no substrato mais frio.

O princípio central da deposição física é que o material depositado nunca sofre uma alteração química. Ele é simplesmente movido de uma fonte para um substrato, muito parecido com a pintura por spray, mas em escala atômica. Isso o distingue da deposição química, que constrói um filme a partir de novos materiais criados por reações químicas na superfície do substrato.

O Princípio Fundamental: Movendo Átomos em um Vácuo

A Deposição Física de Vapor (PVD) depende de alguns componentes ambientais essenciais para funcionar corretamente. Compreendê-los é fundamental para entender todo o processo.

O Material de Origem

O processo começa com um material de origem sólido, frequentemente chamado de "alvo". Este é o material exato que você deseja depositar como um filme fino.

A Entrada de Energia

A energia é aplicada a este material de origem para vaporizá-lo. Isso pode ser alcançado por métodos como aquecê-lo até que evapore (evaporação térmica) ou bombardeá-lo com íons de alta energia para desalojar átomos (pulverização catódica).

A Câmara de Vácuo

Todo o processo ocorre dentro de uma câmara de vácuo. Este vácuo é crítico porque remove o ar e outras partículas, permitindo que os átomos vaporizados da fonte viajem livremente para o substrato sem colidir com mais nada.

O Substrato

Este é o objeto ou superfície que está sendo revestida. Ele é mantido a uma temperatura mais baixa do que o material vaporizado, fazendo com que os átomos se condensem e formem uma camada fina e sólida quando entram em contato.

Um Método Comum em Ação: O Processo de Pulverização Catódica

A pulverização catódica é um tipo específico e amplamente utilizado de deposição física. Ela segue uma sequência precisa de quatro etapas para garantir um filme de alta qualidade e não contaminado.

Etapa 1: Aumento da Pressão

Primeiro, a câmara de vácuo é preparada. A pressão é gradualmente diminuída para criar um vácuo, enquanto a temperatura é frequentemente aumentada para eliminar quaisquer contaminantes residuais das paredes da câmara.

Etapa 2: Gravação (Etching)

Antes do revestimento, o próprio substrato deve estar perfeitamente limpo. Um processo de gravação, frequentemente usando íons em um plasma, é utilizado para bombardear a superfície do substrato e remover quaisquer contaminações microscópicas.

Etapa 3: Revestimento

Esta é a fase central de deposição. Um gás inerte (como Argônio) é introduzido e ionizado para criar um plasma. Esses íons são acelerados em direção ao material de origem, atingindo-o com força suficiente para desalojar, ou "pulverizar", átomos individuais. Esses átomos liberados então viajam através do vácuo e se depositam no substrato.

Etapa 4: Diminuição da Pressão

Uma vez que a espessura desejada do filme é alcançada, o processo de revestimento é interrompido. A câmara é cuidadosamente retornada à temperatura ambiente e à pressão atmosférica normal, completando o ciclo.

A Distinção Crítica: Deposição Física vs. Química

É crucial não confundir a deposição física (PVD) com a Deposição Química de Vapor (CVD). Embora ambas criem filmes finos, seus mecanismos são fundamentalmente diferentes.

PVD é uma Transferência Física

Na PVD, o material do filme final é o mesmo material da fonte. Os átomos são simplesmente movidos de um lugar para outro sem uma reação química.

CVD é uma Criação Química

Na CVD, um ou mais compostos químicos gasosos (precursores) são introduzidos em uma câmara. Esses gases reagem na superfície quente do substrato, passando por uma transformação química que resulta na deposição de um filme sólido. Gases não utilizados e subprodutos são então removidos.

Compreendendo as Vantagens e Desvantagens

A escolha da PVD envolve o reconhecimento de suas vantagens e limitações inerentes em comparação com outros métodos.

Vantagem: Pureza do Material

Como a PVD é uma transferência física direta em alto vácuo, ela é excelente para criar filmes extremamente puros de metais, ligas e certas cerâmicas. Não há precursores químicos ou subprodutos para contaminar a camada final.

Vantagem: Temperaturas Mais Baixas

Muitos processos de PVD podem ser realizados em temperaturas relativamente baixas, tornando-os adequados para revestir substratos sensíveis ao calor.

Limitação: Deposição por Linha de Visada

Os átomos pulverizados ou evaporados viajam em linha reta da fonte para o substrato. Essa natureza de "linha de visada" significa que a PVD pode ter dificuldade em revestir uniformemente formas tridimensionais complexas com superfícies ocultas ou trincheiras profundas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto depende inteiramente do material que você está usando e do resultado que precisa alcançar.

- Se o seu foco principal é criar um filme de alta pureza de um metal ou liga: A PVD é frequentemente a escolha superior devido à transferência direta de material em um ambiente limpo e a vácuo.

- Se o seu foco principal é revestir um objeto 3D complexo com espessura uniforme: A CVD é geralmente mais eficaz, pois os gases precursores podem fluir e reagir em todas as superfícies expostas, não apenas naquelas na linha de visada.

- Se você está trabalhando com substratos sensíveis ao calor: As temperaturas de operação mais baixas de muitos processos de PVD, particularmente a pulverização catódica, tornam-no uma opção mais adequada.

Em última análise, entender que a deposição física é um processo de transferência direta em nível atômico é a chave para aproveitar suas vantagens exclusivas.

Tabela Resumo:

| Aspecto | Deposição Física (PVD) | Deposição Química (CVD) |

|---|---|---|

| Princípio Central | Transferência física de átomos (sem alteração química) | Reação química cria novo material na superfície |

| Ambiente do Processo | Câmara de alto vácuo | Câmara com gases reativos |

| Uniformidade do Revestimento | Linha de visada (desafios com formas 3D complexas) | Excelente para formas 3D complexas (gás flui por toda parte) |

| Temperaturas Típicas | Temperaturas mais baixas (bom para substratos sensíveis ao calor) | Temperaturas mais altas frequentemente necessárias |

| Pureza do Filme | Alta pureza (transferência direta do material de origem) | Potencial para contaminação por subprodutos |

Precisa de filmes finos de alta pureza para sua pesquisa ou produção?

A KINTEK é especializada em equipamentos de laboratório de precisão, incluindo sistemas PVD para depositar revestimentos puros de metal, liga e cerâmica. Nossa experiência garante que você obtenha a solução certa para seu substrato específico e requisitos de desempenho.

Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia PVD pode aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são os benefícios do revestimento CVD? Alcance Dureza Superior e Cobertura Uniforme

- Para que serve o revestimento CVD? Endurecimento de Ferramentas e Construção de Semicondutores para a Indústria

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- O que é o método de deposição física de vapor para a síntese de nanopartículas? Obtenha Nanopartículas de Alta Pureza com PVD

- O que é o processo de deposição em fase de vapor? Um Guia para Revestimento de Película Fina por CVD e PVD

- Qual é a importância de um controlador de fluxo de gás em um sistema CVD? Dominando a precisão no controle de camadas de grafeno

- Como um termostato de precisão e um termopar de platina-ródio colaboram? Domine a Estabilidade Térmica do AACVD

- Quais são os dois principais tipos de sistemas de deposição de vapor? PVD vs. CVD Explicado