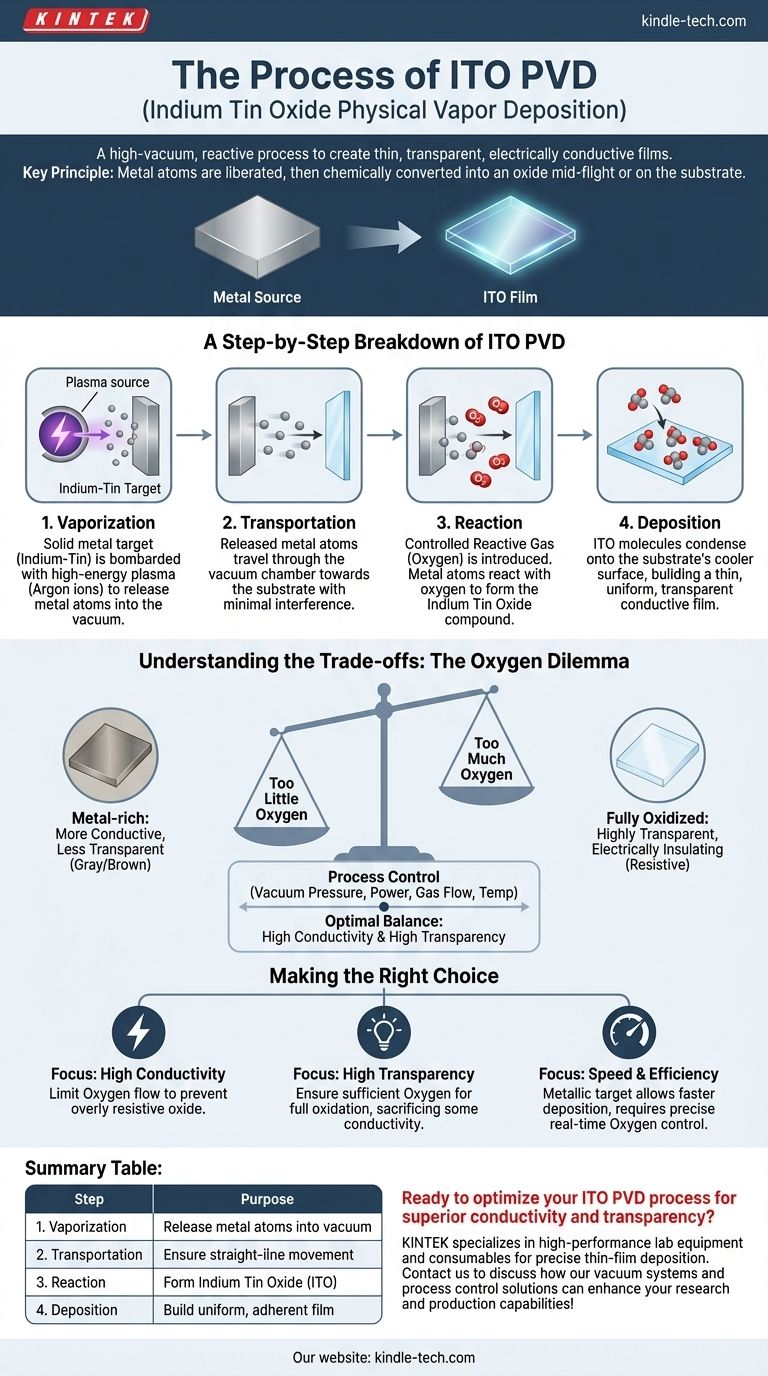

Em resumo, a Deposição Física de Vapor (PVD) de Óxido de Índio e Estanho (ITO) é um processo de alto vácuo usado para criar um filme fino, transparente e eletricamente condutor. Funciona bombardeando um material fonte, tipicamente uma liga de índio e estanho, para liberar átomos que viajam para um substrato. Durante este processo, o oxigênio é introduzido para reagir com os átomos de metal, formando o composto desejado de Óxido de Índio e Estanho que se deposita no substrato como um filme sólido.

O princípio central a ser compreendido é que o PVD de ITO não se trata apenas de depositar um material; é um processo reativo cuidadosamente controlado. Os átomos de metal são primeiro liberados de uma fonte e depois convertidos quimicamente em um óxido durante o voo ou na superfície do substrato, criando um novo material com propriedades ópticas e elétricas únicas.

O Princípio Central: Do Metal ao Condutor Transparente

PVD é fundamentalmente uma técnica para construir materiais átomo por átomo em um ambiente controlado. Todo o processo ocorre dentro de uma câmara de alto vácuo, o que é fundamental por duas razões.

Primeiro, o vácuo garante a pureza ao remover ar e outros contaminantes que poderiam interferir no filme. Segundo, a baixa pressão permite que os átomos vaporizados viajem da fonte para o substrato alvo com poucas ou nenhuma colisão.

Para o ITO, o objetivo é criar um óxido metálico muito específico. Isso requer não apenas um material fonte, mas também um gás reativo, que transforma o metal depositado em um filme semelhante a cerâmica transparente.

Uma Análise Passo a Passo do PVD de ITO

Embora existam várias variações de PVD (como sputtering ou evaporação), o processo para criar um filme reativo como o ITO geralmente segue quatro estágios distintos.

Etapa 1: Vaporização

O processo começa com um material fonte sólido, conhecido como alvo. Para o ITO, este é mais frequentemente uma liga metálica de índio e estanho.

Este alvo é bombardeado com uma fonte de alta energia, tipicamente um plasma criado a partir de um gás inerte como o argônio. O impacto dos íons de plasma energéticos removem ou "espalham" átomos individuais de índio e estanho do alvo, liberando-os na câmara de vácuo em fase de vapor.

Etapa 2: Transporte

Uma vez liberados do alvo, os átomos de metal viajam através do ambiente de baixa pressão em direção ao substrato — o material que está sendo revestido (por exemplo, vidro ou plástico).

Como a pressão é muito baixa, esses átomos se movem em linha reta com interferência mínima, garantindo que possam chegar ao seu destino.

Etapa 3: Reação

Esta é a etapa mais crítica para a formação de ITO. Enquanto os átomos de índio e estanho estão em trânsito, uma quantidade controlada de gás reativo (oxigênio) é introduzida na câmara.

Os átomos livres de índio e estanho reagem com os átomos de oxigênio. Esta reação química forma o composto de Óxido de Índio e Estanho. Esta reação pode ocorrer no espaço entre o alvo e o substrato ou na superfície do próprio substrato.

Etapa 4: Deposição

As moléculas de ITO recém-formadas chegam ao substrato e condensam-se em sua superfície mais fria.

Esta deposição se acumula camada por camada, crescendo um filme sólido extremamente fino, uniforme e que adere fortemente ao substrato. As propriedades do filme final são um resultado direto do controle exercido durante as três etapas anteriores.

Compreendendo as Compensações

A qualidade de um filme de ITO é altamente sensível aos parâmetros do processo. Atingir o equilíbrio delicado entre alta condutividade elétrica e alta transparência óptica é o desafio central.

O Dilema do Oxigênio

A quantidade de oxigênio introduzida durante a fase de reação é crítica.

Pouco oxigênio resulta em um filme "rico em metal" que é mais condutor, mas menos transparente, muitas vezes parecendo acinzentado ou acastanhado. Excesso de oxigênio cria um filme totalmente oxidado e altamente transparente que é eletricamente isolante (altamente resistivo).

O Controle do Processo é Tudo

A obtenção de um filme de ITO de alta qualidade requer controle preciso sobre múltiplas variáveis. Estas incluem a pressão do vácuo, a potência aplicada ao alvo, as taxas de fluxo tanto do gás argônio quanto do oxigênio, e a temperatura do substrato. Mesmo pequenos desvios podem alterar significativamente o desempenho do filme.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros do processo PVD de ITO devem ser ajustados com base no resultado desejado para o produto final.

- Se o seu foco principal for alta condutividade: Você deve limitar cuidadosamente o fluxo de oxigênio ao mínimo necessário para a transparência, evitando a formação de um óxido estequiométrico excessivamente resistivo.

- Se o seu foco principal for alta transparência: Você deve garantir um suprimento de oxigênio suficiente para oxidar completamente os átomos de metal, sacrificando alguma condutividade para maximizar a transmissão de luz.

- Se o seu foco principal for velocidade e eficiência do processo: O uso de um alvo metálico de Índio-Estanho permite taxas de deposição mais altas, mas exige um controle em tempo real mais sofisticado do gás oxigênio reativo.

Em última análise, dominar o processo PVD de ITO é um exercício de equilibrar propriedades concorrentes para criar um óxido condutor transparente de alto desempenho.

Tabela de Resumo:

| Etapa | Ação Principal | Propósito |

|---|---|---|

| 1. Vaporização | Pulverizar alvo de índio-estanho com plasma de argônio | Liberar átomos de metal na câmara de vácuo |

| 2. Transporte | Átomos viajam através de ambiente de baixa pressão | Garantir movimento em linha reta até o substrato |

| 3. Reação | Introduzir gás oxigênio para reagir com átomos de metal | Formar o composto de Óxido de Índio e Estanho (ITO) |

| 4. Deposição | Moléculas de ITO condensam na superfície do substrato | Construir filme condutor transparente uniforme e aderente |

Pronto para otimizar seu processo PVD de ITO para condutividade e transparência superiores?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para deposição precisa de filmes finos. Se você está desenvolvendo telas, telas sensíveis ao toque ou dispositivos optoeletrônicos, nossa experiência em sistemas de vácuo e controle de processos pode ajudá-lo a alcançar o equilíbrio perfeito entre propriedades elétricas e ópticas.

Entre em contato conosco hoje para discutir como as soluções da KINTEK podem aprimorar a pesquisa e as capacidades de produção de filmes finos do seu laboratório!

Guia Visual

Produtos relacionados

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- O que é o método MPCVD? Um Guia para a Síntese de Diamantes de Alta Pureza

- Como funciona o MPCVD? Um Guia para Deposição de Filmes de Alta Qualidade e Baixa Temperatura

- O que é CVD de plasma de micro-ondas? Um guia para a síntese de diamante e material de alta pureza

- O que é o método de plasma por micro-ondas? Um Guia para a Síntese de Materiais de Alta Pureza

- Quais são as limitações dos diamantes? Além do Mito da Perfeição