O processo do forno de indução na fabricação de aço utiliza um campo magnético forte e flutuante para fundir o metal. Em vez de aplicar calor externo, este processo induz uma corrente elétrica diretamente na própria carga de aço, fazendo com que o metal aqueça e derreta de dentro para fora devido à sua própria resistência elétrica.

O princípio central é a indução eletromagnética: o forno atua como um grande transformador, transformando a sucata de aço bruta em sua própria fonte de calor eficiente e autônoma. Isso permite um processo de fusão limpo com controle preciso sobre a temperatura e a composição final da liga.

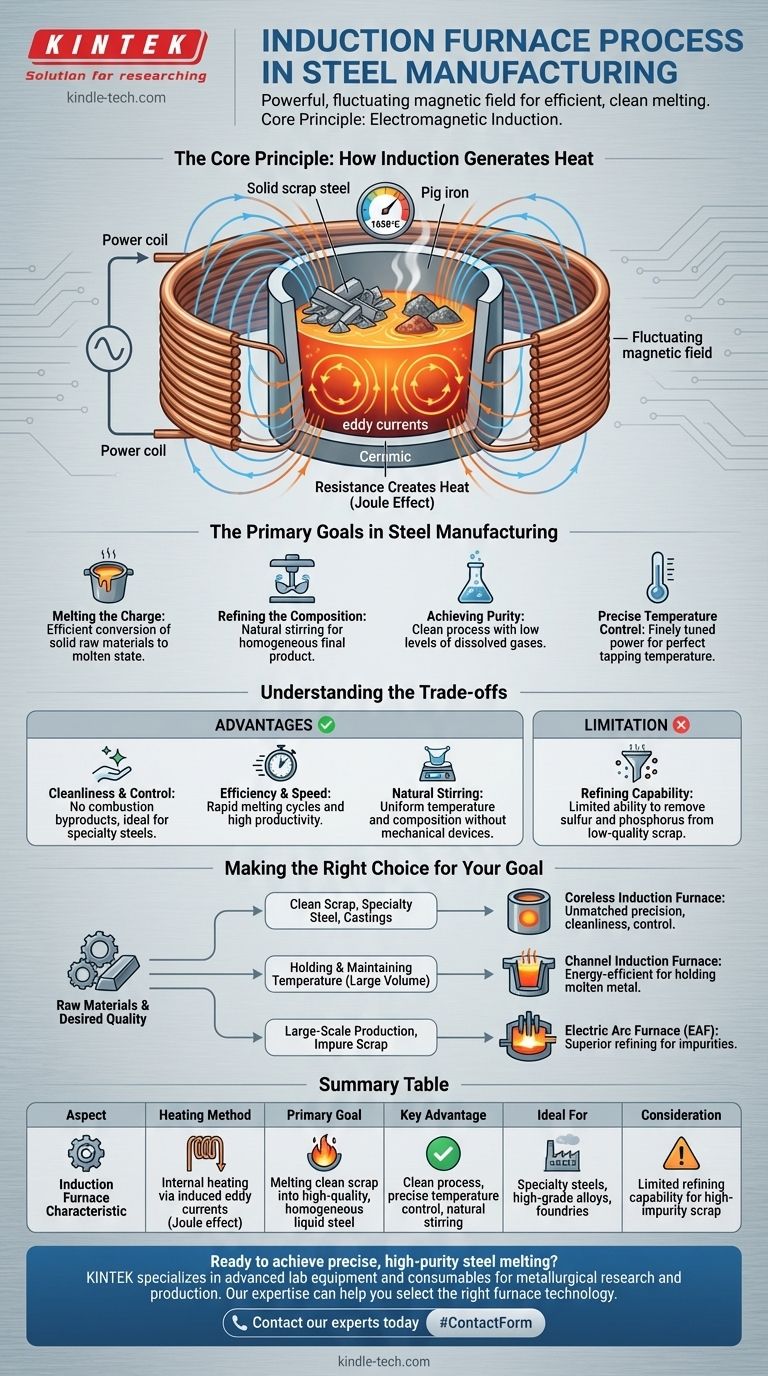

O Princípio Central: Como a Indução Gera Calor

Compreender o forno de indução começa com a física do eletromagnetismo. O processo é notavelmente eficiente porque não desperdiça energia aquecendo a câmara do forno; ele aquece o metal alvo diretamente.

A Bobina de Potência

O coração do forno é uma bobina de cobre oca. Uma corrente elétrica alternada (CA) de alta frequência de uma unidade de energia dedicada é passada através desta bobina.

O Campo Magnético

À medida que a corrente CA flui e muda rapidamente de direção, ela gera um campo magnético poderoso e flutuante dentro do forno, passando pela cadinho onde a carga de metal (como sucata de aço ou ferro-gusa) é colocada.

Indução de Correntes Parasitas (Eddy Currents)

Este intenso campo magnético induz correntes elétricas menores e circulares dentro da carga de metal condutora. Estas são conhecidas como correntes parasitas (eddy currents).

A Resistência Cria Calor

O metal tem uma resistência natural ao fluxo dessas correntes parasitas. Essa resistência gera um calor imenso — conhecido como efeito Joule — elevando rapidamente a temperatura do metal acima de seu ponto de fusão, tipicamente em torno de 1650°C.

Os Objetivos Primários na Fabricação de Aço

Um forno de indução não é apenas um fundidor; é uma ferramenta para criar aço líquido de alta qualidade com propriedades específicas.

Fusão da Carga

O primeiro e mais óbvio objetivo é converter eficientemente materiais brutos sólidos, como sucata de aço e ferro-gusa, em um estado completamente fundido.

Refino da Composição

Uma vez que o aço esteja fundido, os operadores podem introduzir vários elementos de liga. As forças eletromagnéticas que geram calor também criam uma ação de agitação natural, garantindo que esses elementos sejam misturados completamente para um produto final perfeitamente homogêneo.

Obtenção de Pureza

Como o calor é gerado internamente sem qualquer combustão, o processo é inerentemente limpo. Isso resulta em aço fundido com níveis muito baixos de gases dissolvidos, o que é fundamental para aplicações de alto desempenho.

Controle Preciso da Temperatura

A energia fornecida à bobina pode ser ajustada com precisão, dando aos operadores controle exato sobre a temperatura do banho fundido. Isso garante que o aço esteja na temperatura perfeita para ser vazado em uma panela e enviado para a fundição.

Compreendendo as Compensações (Trade-offs)

Embora poderoso e preciso, o forno de indução não é a solução universal para todos os cenários de fabricação de aço. Entender suas vantagens e limitações é fundamental.

Vantagem: Limpeza e Controle

Sem eletrodos ou queima de combustível, não há subprodutos de combustão para contaminar a fusão. Isso torna os fornos de indução ideais para a produção de aços especiais e ligas de alta qualidade onde a pureza é primordial.

Vantagem: Eficiência e Velocidade

Gerar calor diretamente dentro do metal é muito eficiente em termos energéticos. Isso leva a ciclos de fusão rápidos e alta produtividade, especialmente para fundições e usinas de menor escala.

Vantagem: Agitação Natural

A agitação eletromagnética inerente ao banho fundido garante temperatura e composição química uniformes sem a necessidade de agitadores mecânicos.

Limitação: Capacidade de Refino

O forno de indução se destaca na fusão de sucata limpa, mas tem capacidade limitada para refinar impurezas como enxofre e fósforo. Operações de grande escala que dependem de sucata de menor qualidade geralmente exigem fornos com tecnologias de refino mais agressivas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno depende inteiramente das matérias-primas disponíveis e da qualidade desejada do produto final.

- Se o seu foco principal é produzir aços especiais ou fundidos de alta qualidade a partir de sucata limpa: O forno de indução sem núcleo (coreless) oferece precisão, limpeza e controle inigualáveis.

- Se o seu foco principal é manter e reter a temperatura de um grande volume de metal já fundido: O forno de indução de canal, que opera como um verdadeiro transformador, é uma escolha mais eficiente em termos energéticos para esta tarefa específica.

- Se o seu foco principal é a produção em larga escala usando uma ampla variedade de qualidades de sucata: Um Forno a Arco Elétrico (FAE) é frequentemente mais adequado devido à sua capacidade superior de lidar e refinar impurezas da carga.

Em última análise, o forno de indução é uma pedra angular da metalurgia moderna por sua capacidade de fornecer aço fundido excepcionalmente limpo e com controle preciso através do elegante princípio do aquecimento eletromagnético direto.

Tabela de Resumo:

| Aspecto | Característica do Forno de Indução |

|---|---|

| Método de Aquecimento | Aquecimento interno via correntes parasitas induzidas (efeito Joule) |

| Objetivo Principal | Fusão de sucata limpa em aço líquido homogêneo de alta qualidade |

| Vantagem Principal | Processo limpo, controle preciso de temperatura, agitação natural |

| Ideal Para | Aços especiais, ligas de alta qualidade, fundições |

| Consideração | Capacidade de refino limitada para sucata com alto teor de impurezas |

Pronto para alcançar a fusão de aço precisa e de alta pureza? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para pesquisa e produção metalúrgica. Nossa experiência pode ajudá-lo a selecionar a tecnologia de forno correta para seus objetivos específicos de fabricação de aço. Contate nossos especialistas hoje para discutir como nossas soluções podem aumentar a eficiência e a qualidade do produto do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa