Em sua essência, a produção de grafeno via Deposição Química de Vapor (CVD) é um processo de revestimento de alta temperatura. Envolve o fluxo de um gás hidrocarboneto sobre um substrato metálico aquecido em uma câmara de reação, fazendo com que o gás se decomponha e permitindo que os átomos de carbono resultantes se unam em uma única camada atômica contínua de grafeno na superfície do metal.

A Deposição Química de Vapor é fundamentalmente uma técnica de montagem "bottom-up". Ela usa alta temperatura para quebrar uma fonte simples de carbono e uma superfície metálica catalítica para guiar esses átomos de carbono livres na formação de grandes folhas de grafeno de alta qualidade, tornando-a o único método viável para produção em escala industrial.

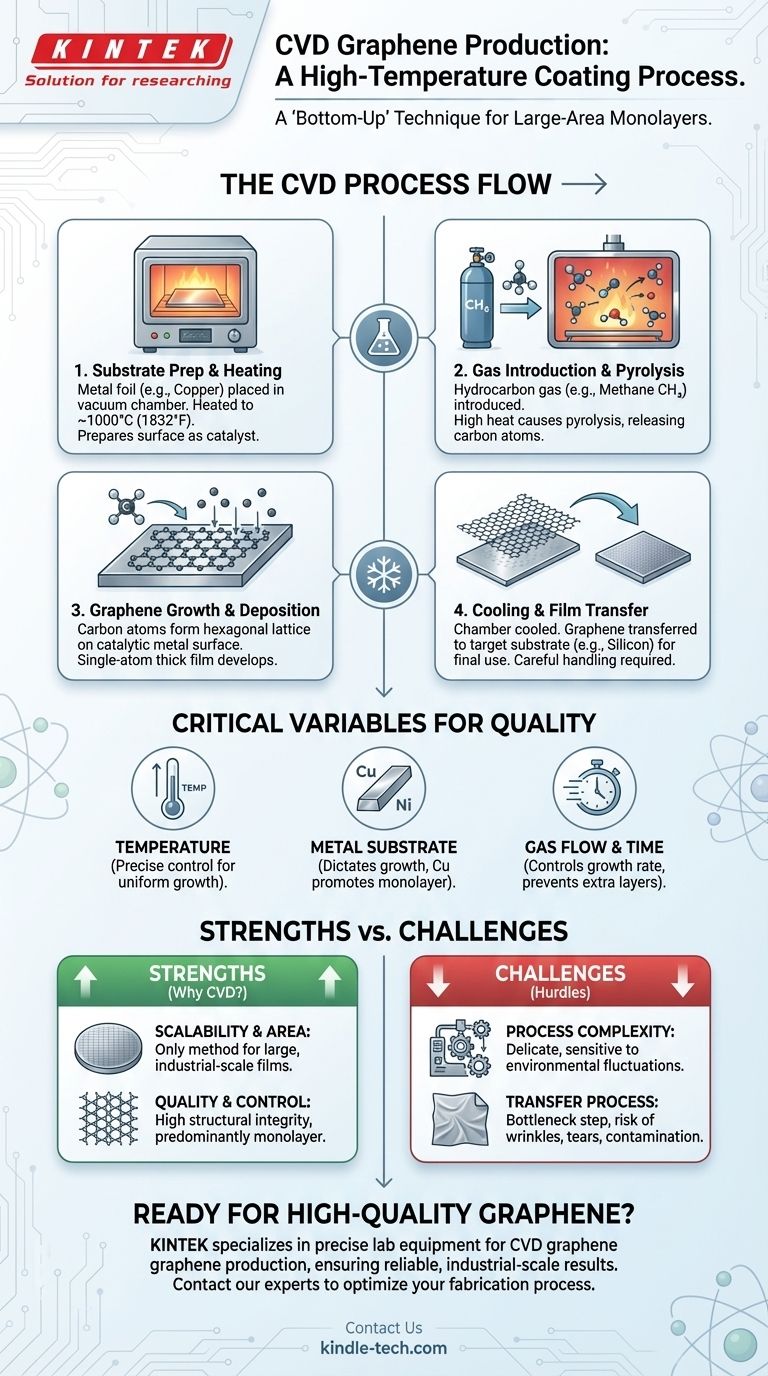

Desconstruindo o Processo CVD

O método CVD pode ser entendido como um procedimento cuidadosamente orquestrado e multi-etapas que transforma um gás simples em um material bidimensional altamente estruturado. Cada estágio requer controle ambiental preciso.

Passo 1: Preparação e Aquecimento do Substrato

O processo começa colocando um substrato metálico, tipicamente uma fina folha de cobre (Cu) ou níquel (Ni), dentro de um forno a vácuo ou câmara de reação. Esta câmara é então aquecida a temperaturas extremamente altas, geralmente em torno de 1000°C (1832°F). Este calor intenso prepara a superfície do metal para atuar como um catalisador.

Passo 2: Introdução de Gás e Pirólise

Assim que o substrato atinge a temperatura alvo, um gás precursor contendo carbono é introduzido na câmara. O metano (CH₄) é uma escolha comum e eficaz para este precursor. A alta temperatura faz com que as moléculas de gás se quebrem em um processo chamado pirólise, liberando átomos de carbono individuais.

Passo 3: Crescimento e Deposição de Grafeno

Esses átomos de carbono recém-liberados movem-se pela superfície metálica quente. O metal atua como um substrato catalítico, guiando os átomos de carbono para se organizarem na estrutura de rede hexagonal estável característica do grafeno. Este processo continua até que um filme contínuo, com uma única camada atômica, cubra o substrato.

Passo 4: Resfriamento e Transferência do Filme

Após a conclusão do crescimento, a câmara é resfriada. O filme de grafeno, agora repousando sobre a folha de metal, ainda não está em sua forma utilizável final. Ele deve ser cuidadosamente transferido do substrato de crescimento para um substrato alvo (como silício ou PET) para uso em dispositivos eletrônicos ou outras aplicações.

Variáveis Chave Que Definem o Resultado

A qualidade, espessura e uniformidade da folha de grafeno final não são acidentais. Elas são o resultado direto da manipulação de vários parâmetros críticos durante o processo de crescimento.

O Papel da Temperatura

A temperatura é, sem dúvida, a variável mais crítica. Ela deve ser alta o suficiente para decompor eficientemente o gás hidrocarboneto, mas controlada precisamente para garantir um crescimento uniforme. Desvios podem levar a defeitos ou à formação de múltiplas camadas indesejáveis de grafeno.

A Função do Substrato Metálico

A escolha do substrato metálico é crucial, pois dita o mecanismo de crescimento. O cobre é amplamente utilizado porque tem baixa solubilidade de carbono, o que naturalmente promove a formação de uma única camada (monocamada) de grafeno.

O Impacto do Fluxo de Gás e do Tempo

A taxa na qual o gás hidrocarboneto é introduzido e a duração total da exposição influenciam diretamente o produto final. Esses parâmetros são cuidadosamente ajustados para controlar a taxa de crescimento e garantir uma cobertura completa e uniforme sem criar camadas extras indesejadas.

Compreendendo as Compensações

Embora o CVD seja o principal método para a produção de grafeno em larga escala, é essencial entender seus pontos fortes e desafios inerentes.

Força: Escalabilidade e Área

O CVD é o único método comprovado capaz de produzir folhas de grafeno de grande área em escala industrial. Isso o torna indispensável para aplicações em eletrônicos, condutores transparentes e sensores que exigem filmes uniformes em escala de wafer.

Força: Qualidade e Controle

O processo permite um alto grau de controle, possibilitando a síntese de grafeno de alta qualidade, predominantemente monocamada. Este nível de integridade estrutural é crítico para aproveitar as propriedades eletrônicas excepcionais do grafeno.

Desafio: Complexidade do Processo

O método é delicado e altamente sensível a flutuações de temperatura, pressão e fluxo de gás. Alcançar resultados consistentes e de alta qualidade requer equipamentos sofisticados e controle meticuloso do processo.

Desafio: O Processo de Transferência

Um gargalo significativo é a etapa de transferência pós-crescimento. Mover a folha de grafeno atomicamente fina da folha de metal para um substrato alvo é um procedimento complexo que pode facilmente introduzir rugas, rasgos e contaminação, potencialmente degradando o desempenho do material.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o processo CVD permite alinhar o método com seu objetivo específico.

- Se seu foco principal é criar filmes de grande área para eletrônicos: O CVD é o padrão industrial definitivo devido à sua capacidade inigualável de produzir folhas monocamada uniformes e de alta qualidade.

- Se seu foco principal é desenvolver compósitos ou tintas de materiais a granel: Você deve explorar métodos alternativos, como a esfoliação em fase líquida, pois a natureza baseada em filme do CVD não é adequada para criar pós ou dispersões.

- Se seu foco principal é pesquisa fundamental: Dominar as variáveis de controle do CVD é fundamental para ajustar as propriedades eletrônicas e físicas do grafeno para atender a demandas experimentais específicas.

Dominar os princípios da deposição química de vapor é fundamental para aproveitar todo o potencial do grafeno em uma escala significativa.

Tabela Resumo:

| Etapa do Processo CVD | Ação Chave | Parâmetros Típicos |

|---|---|---|

| 1. Preparação e Aquecimento do Substrato | Folha de metal (ex: Cu) é aquecida em uma câmara de vácuo | ~1000°C (1832°F) |

| 2. Introdução de Gás e Pirólise | Gás hidrocarboneto (ex: metano) é introduzido na câmara | Gás se decompõe (pirólise) |

| 3. Crescimento e Deposição de Grafeno | Átomos de carbono formam uma rede hexagonal na superfície metálica catalítica | Guiado por substrato metálico |

| 4. Resfriamento e Transferência do Filme | Grafeno é transferido para um substrato alvo (ex: silício) | Requer manuseio cuidadoso para evitar defeitos |

Pronto para integrar grafeno de alta qualidade em sua pesquisa ou desenvolvimento de produto? A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis precisos necessários para a síntese de materiais avançados como a produção de grafeno CVD. Nossa expertise garante que você tenha as ferramentas e o suporte confiáveis para alcançar resultados consistentes em escala industrial. Entre em contato com nossos especialistas hoje para discutir como podemos otimizar seu processo de fabricação de grafeno.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação