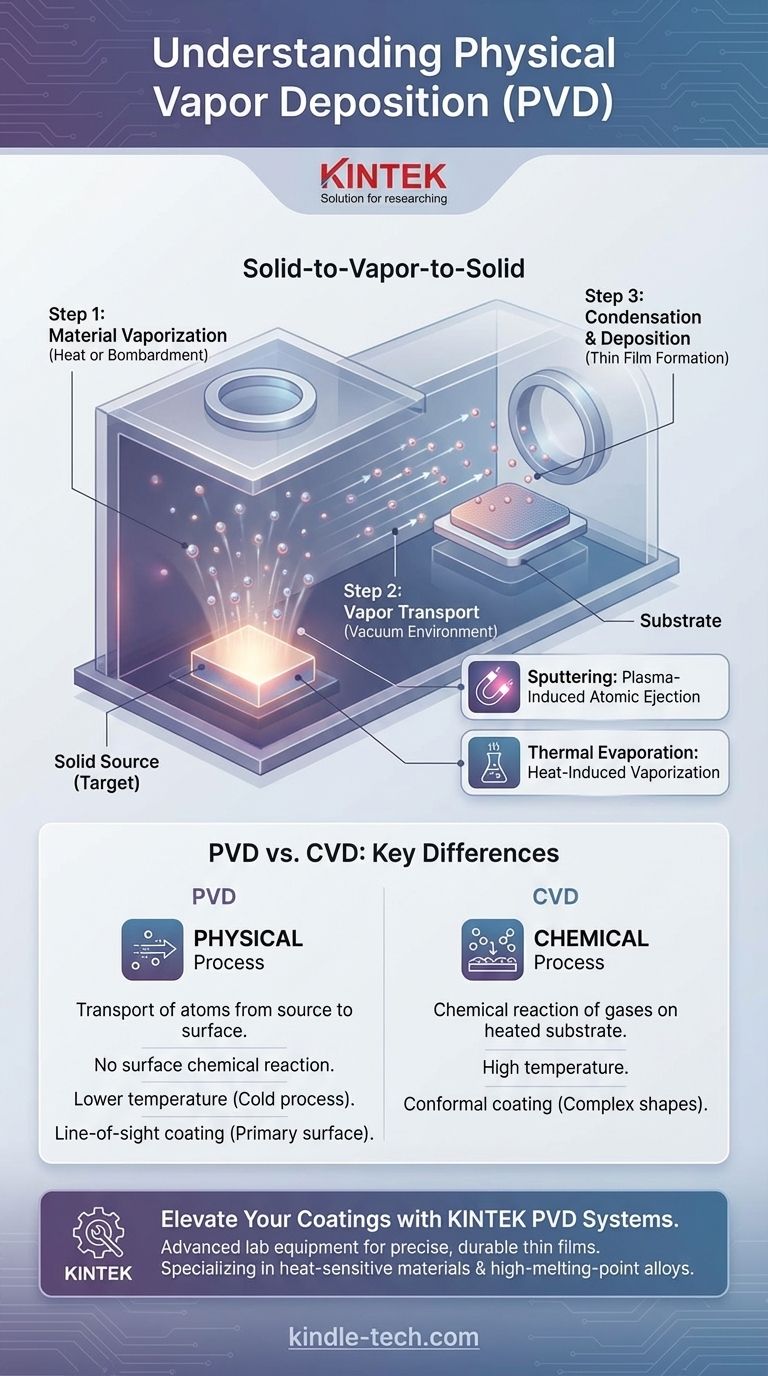

Em sua essência, o princípio da Deposição Física de Vapor (PVD) é um processo de revestimento a vácuo que envolve três etapas fundamentais: um material sólido é convertido em vapor, esse vapor viaja através de uma câmara de vácuo e se condensa em um objeto alvo (o substrato) para formar um filme fino e de alto desempenho. É um processo puramente físico, como pintar com spray com átomos individuais, em vez de um processo químico.

A distinção crucial do PVD é que ele transfere fisicamente átomos de uma fonte para uma superfície sem induzir uma reação química nessa superfície. Esta sequência "sólido-para-vapor-para-sólido" permite a deposição de materiais que são difíceis de manusear de outras formas, como aqueles com pontos de fusão extremamente altos.

O Mecanismo Fundamental do PVD: Uma Jornada de Três Etapas

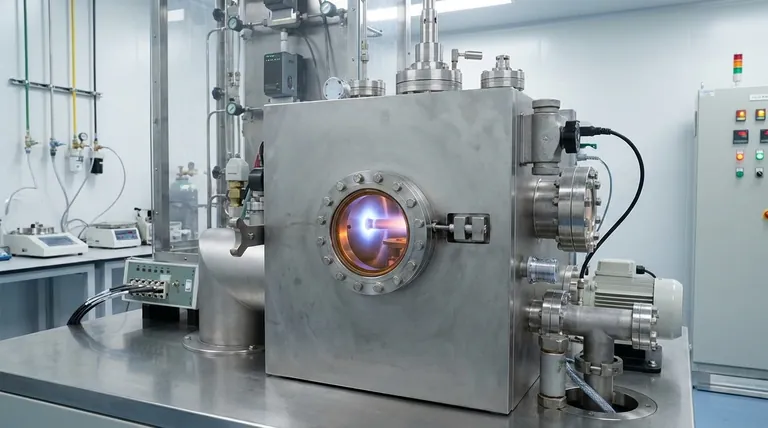

Todo o processo PVD ocorre dentro de uma câmara de vácuo. Este ambiente controlado é fundamental para garantir a pureza e a qualidade do revestimento final, impedindo que os átomos vaporizados reajam com partículas no ar.

Etapa 1: Vaporização do Material (A Fonte)

O processo começa com um material fonte sólido, frequentemente chamado de "alvo". Este material é convertido em uma fase de vapor gasoso por meios de alta energia.

Esta vaporização é tipicamente alcançada de uma de duas maneiras: por aquecimento intenso ou por bombardeamento de partículas energéticas.

Etapa 2: Transporte do Vapor (O Vácuo)

Uma vez que os átomos são liberados da fonte sólida, eles viajam em linha relativamente reta através da câmara de vácuo.

O vácuo garante que esses átomos não colidam com moléculas de ar ou outros contaminantes, o que interromperia seu caminho e contaminaria o filme final.

Etapa 3: Condensação e Deposição (O Substrato)

Quando os átomos vaporizados atingem o substrato (o objeto que está sendo revestido), eles se condensam de volta a um estado sólido.

Esta condensação se acumula átomo por átomo, formando um filme fino, denso e altamente aderente na superfície do substrato.

Métodos Comuns de PVD: Dois Caminhos para o Mesmo Objetivo

Embora o princípio permaneça o mesmo, o método de vaporização do material fonte define o tipo específico de processo PVD.

Evaporação Térmica

Este método envolve aquecer o material fonte na câmara de vácuo até que ele ferva e evapore.

A nuvem de vapor resultante sobe e se condensa no substrato mais frio, muito parecido com o vapor condensando em um espelho frio.

Sputtering (Pulverização Catódica)

O Sputtering usa uma abordagem diferente. Em vez de calor, um plasma é criado, e íons carregados positivamente deste plasma são acelerados para atingir o material alvo carregado negativamente.

Essas colisões de alta energia arrancam fisicamente átomos da superfície do alvo. Esses átomos "pulverizados" são ejetados com energia significativa e depositam-se no substrato, formando um filme muito denso e durável. O sputtering magnetron usa ímãs poderosos para confinar o plasma perto do alvo, aumentando drasticamente a eficiência deste processo.

Entendendo as Compensações: PVD vs. CVD

Para realmente entender o PVD, é essencial contrastá-lo com seu equivalente químico, a Deposição Química de Vapor (CVD).

A Distinção Central: Física vs. Química

PVD é um processo físico. Os átomos são simplesmente movidos de uma fonte e depositados em um substrato. Nenhuma reação química fundamental ocorre na superfície do substrato.

CVD é um processo químico. Gases precursores são introduzidos em uma câmara onde reagem ou se decompõem em um substrato aquecido para formar o filme desejado. O próprio revestimento é o produto dessa reação de superfície.

Condições do Processo

O PVD é geralmente um processo "frio" de temperatura mais baixa em comparação com as altas temperaturas frequentemente necessárias para impulsionar as reações no CVD.

Isso torna o PVD adequado para revestir materiais que não suportam altas temperaturas, como certos plásticos ou ligas temperadas.

Características do Revestimento

Como o PVD é um processo de "linha de visão", o revestimento é depositado principalmente em superfícies diretamente voltadas para o material fonte.

O CVD, que usa gases, muitas vezes pode fornecer um revestimento mais uniforme (cônforme) em formas complexas e superfícies internas, pois os gases podem fluir e reagir em qualquer lugar onde a temperatura seja suficiente.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de deposição correta depende inteiramente das propriedades do material e da geometria da peça que está sendo revestida.

- Se o seu foco principal é revestir materiais sensíveis ao calor ou ligas com pontos de fusão extremamente altos: O PVD, particularmente o sputtering, é frequentemente a escolha superior devido ao seu mecanismo físico e temperaturas de substrato mais baixas.

- Se o seu foco principal é criar um revestimento perfeitamente uniforme em superfícies complexas e não planas: O CVD pode ser mais eficaz, pois os gases reativos podem se conformar a geometrias intrincadas melhor do que um processo físico de linha de visão.

Compreender essa diferença fundamental entre transporte físico e reação química é a chave para selecionar a tecnologia de revestimento de filme fino ideal para qualquer aplicação.

Tabela de Resumo:

| Etapa do Princípio PVD | Ação Principal | Requisito Chave |

|---|---|---|

| 1. Vaporização | O material fonte sólido é convertido em vapor. | Alta energia (calor ou bombardeamento de partículas). |

| 2. Transporte | Os átomos vaporizados viajam pela câmara. | Ambiente de alto vácuo. |

| 3. Condensação | O vapor se condensa no substrato, formando um filme fino. | Superfície do substrato mais fria. |

Precisa de um revestimento PVD de alto desempenho para sua aplicação? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas PVD, para ajudá-lo a obter filmes finos precisos e duráveis. Se você está trabalhando com materiais sensíveis ao calor ou precisa de revestimentos de alto ponto de fusão, nossa experiência garante resultados ideais. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório e encontrar a solução perfeita!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

As pessoas também perguntam

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas