A resposta curta é contraintuitiva: a Deposição Física de Vapor (PVD) não é definida por alta pressão, mas pelo seu oposto. O processo é conduzido em um ambiente de alto vácuo, que é um estado de pressão extremamente baixa, tipicamente milhões de vezes menor do que a pressão atmosférica que vivenciamos todos os dias.

O fator crítico para o revestimento PVD não é a aplicação de pressão, mas a criação de um vácuo forte. Este ambiente de baixa pressão é essencial para garantir a pureza do revestimento e permitir que o material vaporizado viaje sem impedimentos de sua fonte até a superfície da peça.

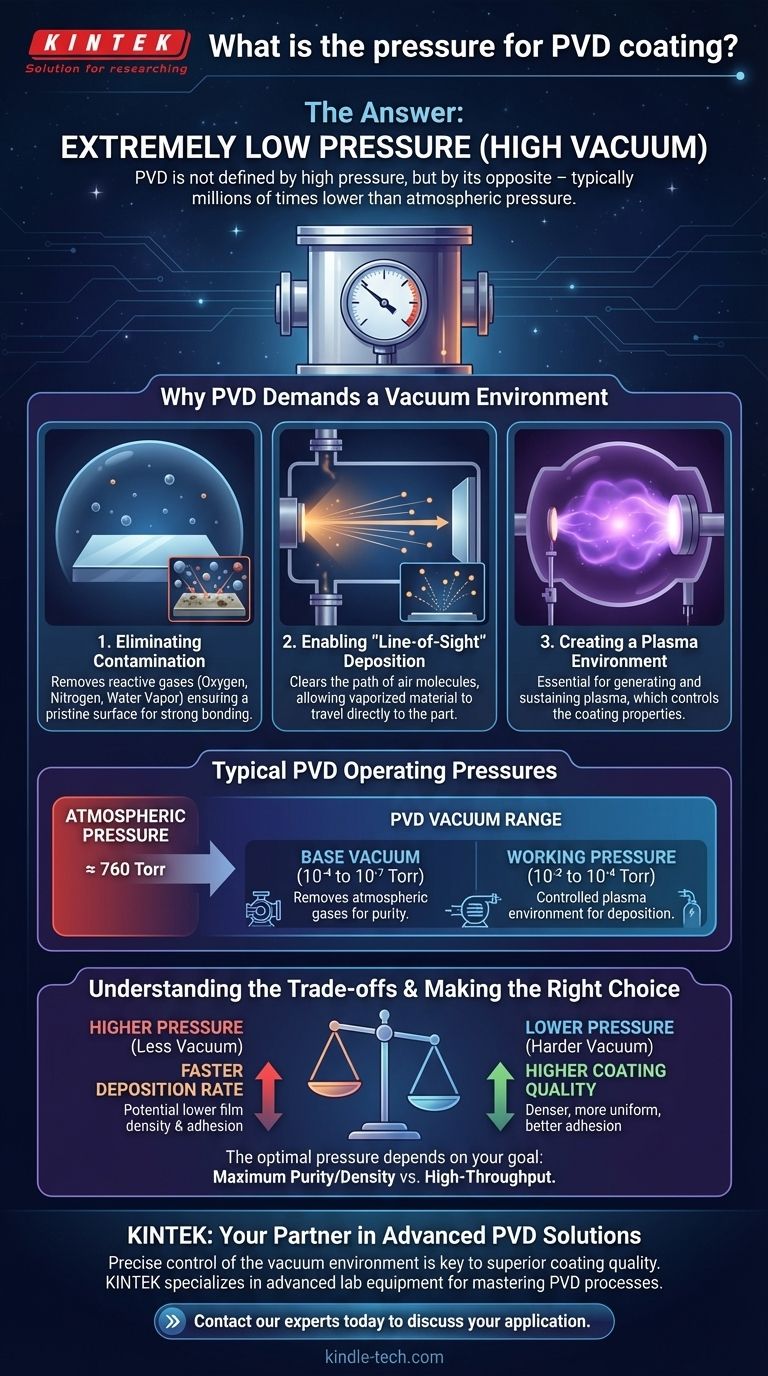

Por Que o PVD Exige um Ambiente de Vácuo

Para entender o processo de PVD, você deve primeiro compreender o papel fundamental da câmara de vácuo. Este ambiente controlado e de baixa pressão não é um detalhe incidental; é o requisito central que torna todo o processo possível.

Eliminação de Contaminação

Antes do revestimento, as peças são meticulosamente limpas para remover óleos, óxidos e outros contaminantes. Expor esta superfície limpa ao ar criaria instantaneamente uma nova camada de oxidação e contaminação.

A câmara de vácuo é despressurizada para remover gases reativos como oxigênio, nitrogênio e vapor de água. Isso garante que a superfície imaculada permaneça limpa, permitindo uma ligação forte e direta entre o substrato e o material de revestimento.

Possibilitando a Deposição em "Linha de Visada"

O PVD funciona vaporizando um material sólido (o "alvo") em átomos ou moléculas individuais. Essas partículas vaporizadas devem então viajar pela câmara para pousar nas peças que estão sendo revestidas.

Na pressão atmosférica normal, essas partículas colidiriam com bilhões de moléculas de ar, espalhando-as e impedindo que chegassem ao alvo. O vácuo limpa esse caminho, criando uma trajetória de "linha de visada" para que o material de revestimento se deposite uniformemente sobre o substrato.

Criação de um Ambiente de Plasma

Muitos processos modernos de PVD, como a pulverização catódica (sputtering), usam um plasma (um gás ionizado, tipicamente argônio) para bombardear o material fonte do revestimento.

Este plasma só pode ser gerado e sustentado em um ambiente de baixa pressão. O vácuo permite um controle preciso sobre a introdução deste gás de processo, o que é essencial para controlar as propriedades finais do filme depositado.

Pressões Típicas de Operação do PVD

Embora "vácuo" seja um termo geral, o nível específico de pressão é um parâmetro crítico do processo que é cuidadosamente controlado.

A Faixa de Alto Vácuo

O processo começa bombeando a câmara para uma "pressão base", que é um vácuo muito alto, geralmente na faixa de 10⁻⁴ a 10⁻⁷ Torr (ou aproximadamente 10⁻² a 10⁻⁵ Pascal). Esta etapa inicial remove os gases atmosféricos indesejados.

O Papel do Gás de Processo

Uma vez atingida a pressão base, um gás inerte de alta pureza, como o Argônio, é frequentemente introduzido na câmara. Isso aumenta ligeiramente a pressão para uma "pressão de trabalho", tipicamente em torno de 10⁻² a 10⁻⁴ Torr.

Este ambiente de gás controlado e de baixa pressão é o que é usado para criar o plasma para pulverização catódica ou para controlar a energia das partículas depositantes. Mesmo nesta pressão de trabalho "mais alta", o ambiente ainda é um vácuo muito forte em comparação com a atmosfera.

Compreendendo as Compensações

A pressão de trabalho precisa é uma variável que os engenheiros ajustam para alterar as características do revestimento final. Não é um número único e fixo.

Pressão vs. Taxa de Deposição

Geralmente, uma pressão de trabalho mais alta (ou seja, um vácuo menos intenso) pode levar a mais colisões no plasma, o que pode aumentar a taxa na qual o material de revestimento é depositado. No entanto, isso geralmente tem um custo.

Pressão vs. Qualidade do Revestimento

Uma pressão de trabalho mais baixa (um vácuo mais forte) geralmente resulta em um revestimento de maior qualidade. O filme depositado é frequentemente mais denso, mais uniforme e tem melhor adesão porque as partículas de revestimento chegam ao substrato com maior energia e menos impurezas.

Fazendo a Escolha Certa para o Seu Objetivo

A pressão ideal depende inteiramente do resultado desejado para a peça revestida.

- Se o seu foco principal for pureza e densidade máximas: Uma pressão de trabalho mais baixa (um vácuo mais alto) é a escolha preferida para garantir um ambiente imaculado e deposição de alta energia.

- Se o seu foco principal for alto rendimento e velocidade: Uma pressão de trabalho ligeiramente mais alta pode ser usada para aumentar a taxa de deposição, aceitando uma potencial troca na densidade do filme.

- Se o seu foco principal for criar uma estrutura de filme específica: A pressão será cuidadosamente equilibrada com outras variáveis, como temperatura e tensão de polarização, para alcançar a morfologia desejada.

Em última análise, controlar o ambiente de vácuo de baixa pressão é a chave para controlar a qualidade, durabilidade e desempenho de qualquer revestimento PVD.

Tabela de Resumo:

| Estágio de Pressão PVD | Faixa de Pressão Típica (Torr) | Propósito |

|---|---|---|

| Vácuo Base | 10⁻⁴ a 10⁻⁷ | Remove gases atmosféricos e contaminantes para um ambiente puro. |

| Pressão de Trabalho | 10⁻² a 10⁻⁴ | Cria um ambiente de plasma controlado para o processo de deposição. |

Pronto para alcançar qualidade e desempenho de revestimento superiores?

O controle preciso do ambiente de vácuo é o que torna os revestimentos PVD tão duráveis e eficazes. Na KINTEK, especializamo-nos em fornecer os equipamentos de laboratório avançados e consumíveis necessários para dominar processos como o revestimento PVD. Se você está desenvolvendo novos materiais ou otimizando a produção, nossas soluções são projetadas para atender às exigências rigorosas dos laboratórios modernos.

Vamos discutir como podemos apoiar sua aplicação específica. Entre em contato com nossos especialistas hoje para encontrar o equipamento certo para seus desafios de revestimento PVD.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Tubo CVD com Múltiplas Zonas de Aquecimento, Sistema de Câmara de Deposição Química a Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- O que é o processo de Deposição Química a Vapor Assistida por Plasma? Desbloqueie Filmes Finos de Alta Qualidade a Baixa Temperatura

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico