Em sua essência, a Deposição Química de Vapor Assistida por Plasma (PACVD) é um processo para criar revestimentos ultrafinos e de alto desempenho na superfície de um material. Diferentemente dos métodos tradicionais que dependem puramente de altas temperaturas, a PACVD utiliza um gás energizado, conhecido como plasma, para impulsionar as reações químicas necessárias para formar o filme. Isso permite que todo o processo ocorra em temperaturas significativamente mais baixas.

A principal vantagem da PACVD é a sua capacidade de depositar filmes finos duráveis e de alta qualidade em materiais sensíveis à temperatura que seriam danificados ou destruídos por processos de revestimento convencionais de alta temperatura.

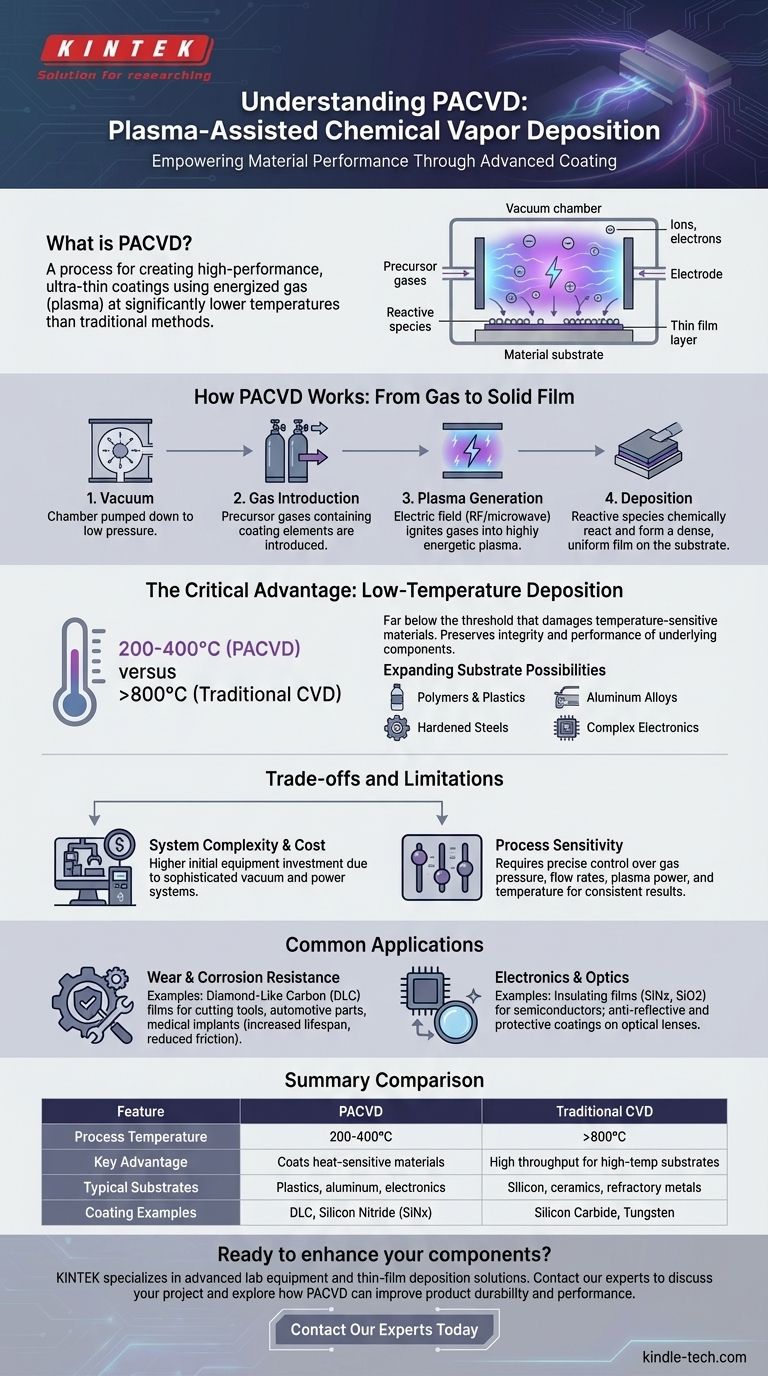

Como Funciona a PACVD: De Gás a Filme Sólido

Para entender a PACVD, é útil primeiro considerar seu antecessor, a Deposição Química de Vapor (CVD). A CVD tradicional é como assar; requer um forno muito quente (tipicamente >800°C) para fornecer a energia necessária para decompor os vapores químicos e depositá-los como um filme sólido.

A PACVD altera fundamentalmente a fonte dessa energia.

O Papel do Plasma

Em vez de depender apenas da energia térmica, a PACVD introduz energia através do plasma — um estado da matéria onde o gás é ionizado, criando uma mistura de íons, elétrons e partículas neutras.

Este plasma, tipicamente gerado pela aplicação de um campo de radiofrequência (RF) ou micro-ondas, é altamente energético. Ele decompõe eficazmente os gases precursores em espécies químicas reativas sem a necessidade de calor extremo.

Etapas Chave do Processo

O processo ocorre dentro de uma câmara de vácuo e segue algumas etapas principais:

- Vácuo: A câmara é despressurizada para uma baixa pressão.

- Introdução de Gás: Gases precursores específicos, que contêm os elementos do revestimento desejado, são introduzidos na câmara.

- Geração de Plasma: Um campo elétrico é aplicado, iniciando os gases precursores em um plasma brilhante.

- Deposição: As espécies altamente reativas do plasma são atraídas para a superfície do componente (o substrato), onde reagem quimicamente e se acumulam, camada por camada, para formar um filme sólido denso e uniforme.

A Vantagem Crítica: Deposição a Baixa Temperatura

A capacidade de operar em baixas temperaturas não é apenas uma melhoria menor; é a característica definidora da PACVD e a principal razão para sua adoção.

Por Que a Temperatura Mais Baixa Importa

Altas temperaturas podem deformar, derreter ou alterar fundamentalmente as propriedades de muitos materiais. Isso os torna incompatíveis com a CVD tradicional.

Os processos PACVD geralmente operam na faixa de 200-400°C, muito abaixo do limiar que danificaria muitos substratos. Isso preserva a integridade e o desempenho do componente subjacente.

Expandindo as Possibilidades de Substratos

Esta vantagem de baixa temperatura desbloqueia a capacidade de revestir uma vasta gama de materiais que antes estavam fora de alcance, incluindo:

- Polímeros e plásticos

- Ligas de alumínio

- Aços endurecidos (sem afetar seu tratamento térmico)

- Eletrônicos complexos

Compreendendo as Compensações e Limitações

Embora poderosa, a PACVD não é uma solução universal. Uma avaliação objetiva requer a compreensão de suas potenciais desvantagens.

Complexidade e Custo do Sistema

Os sistemas PACVD exigem câmaras de vácuo sofisticadas, sistemas de manuseio de gás e geradores de energia de RF ou micro-ondas. Isso torna o investimento inicial em equipamentos mais alto e mais complexo do que alguns métodos de revestimento mais simples.

Sensibilidade do Processo

A qualidade do revestimento final depende muito do controle preciso sobre múltiplas variáveis, incluindo pressão do gás, taxas de fluxo, potência do plasma e temperatura. Alcançar resultados consistentes e repetíveis requer experiência significativa no processo.

Aplicações Comuns de Revestimentos PACVD

As capacidades exclusivas da PACVD a tornam essencial em indústrias onde o desempenho e a integridade do material são primordiais.

Resistência ao Desgaste e à Corrosão

A aplicação mais comum é a criação de revestimentos duros e de baixo atrito. Por exemplo, filmes de Carbono Tipo Diamante (DLC) são aplicados em ferramentas de corte, peças de motores automotivos e implantes médicos para aumentar drasticamente sua vida útil e reduzir o atrito.

Eletrônicos e Óptica

Na fabricação de semicondutores, a PACVD é usada para depositar filmes isolantes como nitreto de silício (SiNx) e dióxido de silício (SiO2). Também é usada para revestimentos antirreflexo e protetores em lentes ópticas.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de revestimento correta depende inteiramente do seu material e objetivos de desempenho.

- Se o seu foco principal é revestir um material sensível ao calor, como plástico ou alumínio: A PACVD é uma das escolhas mais eficazes e confiáveis disponíveis.

- Se o seu componente pode suportar temperaturas muito altas e você precisa revestir formas simples: A CVD térmica tradicional pode ser uma opção mais simples e econômica.

- Se o seu foco principal é o custo de equipamento absolutamente mais baixo para uma aplicação simples: Você pode querer investigar processos sem vácuo, mas perderá o desempenho e a adesão de um filme PACVD.

Em última análise, a PACVD capacita os engenheiros a aprimorar materiais de maneiras que antes eram impossíveis, criando superfícies muito mais duráveis do que o componente subjacente.

Tabela de Resumo:

| Característica | PACVD | CVD Tradicional |

|---|---|---|

| Temperatura do Processo | 200-400°C | >800°C |

| Vantagem Principal | Reveste materiais sensíveis ao calor | Alto rendimento para substratos de alta temperatura |

| Substratos Típicos | Plásticos, ligas de alumínio, eletrônicos | Silício, cerâmicas, metais refratários |

| Exemplos de Revestimento | DLC, Nitreto de Silício (SiNx) | Carbeto de Silício, Tungstênio |

Pronto para aprimorar seus componentes com revestimentos de alto desempenho e baixa temperatura?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo soluções para deposição de filmes finos. Nossa experiência pode ajudá-lo a determinar se a PACVD é a escolha certa para sua aplicação em materiais como polímeros, alumínio ou dispositivos médicos.

Entre em contato com nossos especialistas hoje para discutir seu projeto e explorar como nossas soluções podem melhorar a durabilidade e o desempenho do seu produto.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme