A deposição por pulverização catódica (sputtering) é um processo de deposição física de vapor (PVD) que utiliza a transferência de momento para criar um filme fino. Numa câmara de alto vácuo, iões energéticos de um plasma bombardeiam um material de origem, conhecido como alvo. Esta colisão ejeta ou "pulveriza" fisicamente átomos do alvo, que então viajam e depositam-se num substrato, formando um revestimento altamente uniforme e aderente.

A pulverização catódica não é um processo químico ou térmico; é um processo mecânico em escala atómica. O mecanismo central baseia-se na aceleração de iões para desalojar fisicamente átomos de um material de origem, dando aos engenheiros um controlo preciso sobre o crescimento de materiais que são, de outra forma, difíceis de depositar.

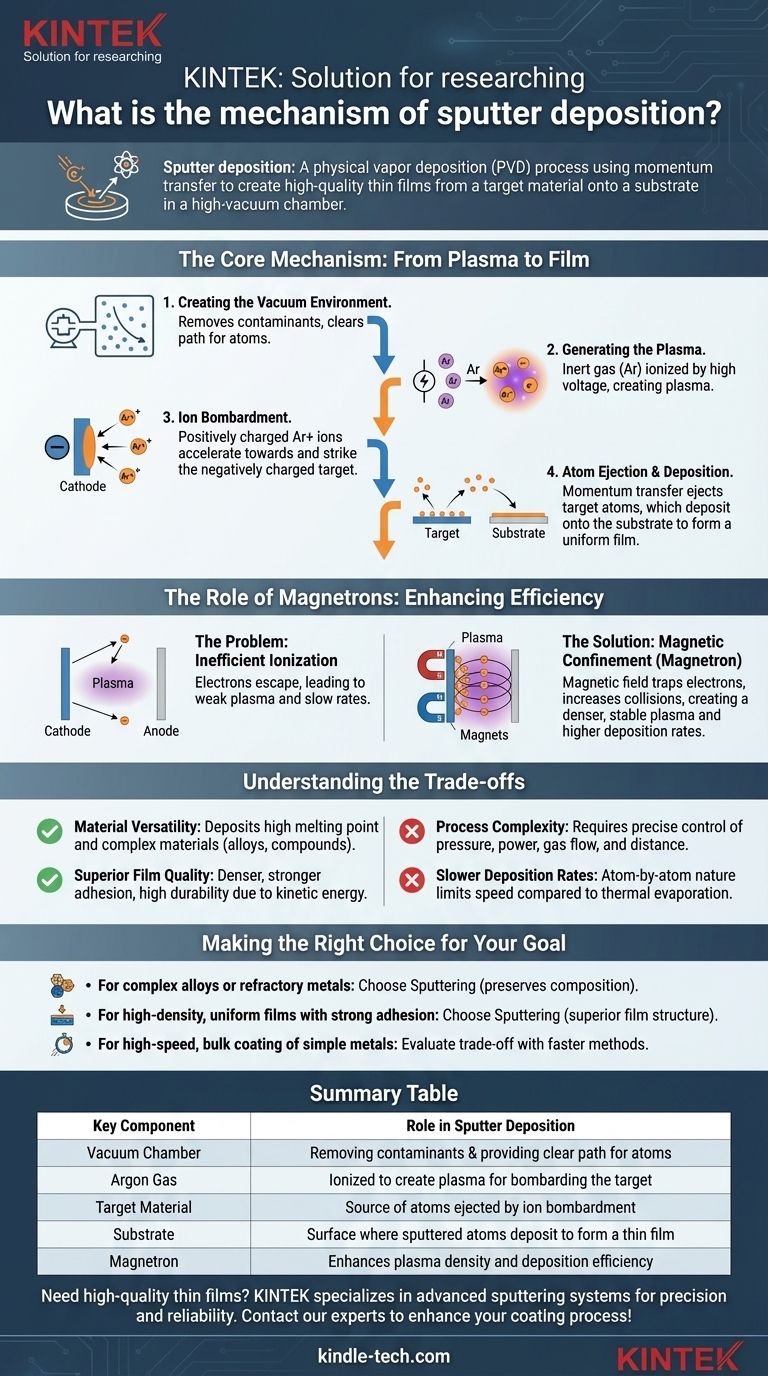

O Mecanismo Central: Do Plasma ao Filme

A pulverização catódica é um processo sequencial que ocorre dentro de uma câmara de vácuo altamente controlada. Cada etapa é crítica para a obtenção de um filme fino de alta qualidade.

Passo 1: Criação do Ambiente de Vácuo

Antes do início da deposição, a câmara é bombeada para um alto vácuo. Isso serve a dois propósitos cruciais: remover contaminantes como oxigénio e vapor de água que poderiam reagir com o filme, e abrir um caminho para que os átomos pulverizados viajem do alvo para o substrato sem colidir com outras moléculas de gás.

Passo 2: Geração do Plasma

Uma pequena quantidade controlada de um gás inerte, quase sempre árgon (Ar), é introduzida na câmara. Uma alta voltagem é então aplicada entre dois elétrodos: o cátodo (que contém o material alvo) e o ânodo (que contém o substrato). Este forte campo elétrico energiza o gás árgon, arrancando eletrões dos átomos de árgon e criando um gás ionizado brilhante conhecido como plasma.

Este plasma é uma sopa dinâmica de iões de árgon carregados positivamente (Ar+), eletrões livres e átomos de árgon neutros.

Passo 3: Bombardeamento Iónico

O material alvo é mantido a uma forte voltagem negativa (o cátodo). Os iões de árgon carregados positivamente (Ar+) no plasma são naturalmente e poderosamente acelerados em direção a este alvo carregado negativamente.

Eles atingem a superfície do alvo com energia cinética significativa.

Passo 4: Ejeção e Deposição de Átomos

O impacto de um ião de árgon é um evento de transferência de momento puro, como uma bola de bilhar a atingir um conjunto de bolas de bilhar. Esta colisão desalojar ou "pulveriza" átomos da superfície do material alvo.

Estes átomos alvo ejetados viajam através da câmara de vácuo e aterram no substrato, acumulando-se gradualmente, átomo por átomo, num filme fino, denso e uniforme.

O Papel dos Magnetrons: Aumentando a Eficiência

A maioria dos sistemas de pulverização catódica modernos são sistemas de pulverização catódica por magnetron. A adição de ímanes melhora drasticamente a eficiência e a estabilidade do processo.

O Problema: Ionização Ineficiente

Num sistema simples de pulverização catódica DC, os eletrões livres no plasma são rapidamente atraídos para o ânodo aterrado e perdidos. Isso limita o número de colisões que criam iões e resulta num plasma fraco que requer pressões mais altas e oferece baixas taxas de deposição.

A Solução: Confinamento Magnético

Na pulverização catódica por magnetron, um poderoso campo magnético é colocado atrás do alvo. Este campo é perpendicular ao campo elétrico, forçando os eletrões altamente móveis para um longo caminho em espiral diretamente em frente à superfície do alvo.

O Resultado: Um Plasma Mais Denso e Mais Estável

Ao aprisionar os eletrões perto do alvo, o seu comprimento de caminho é aumentado em ordens de magnitude. Isso aumenta drasticamente a probabilidade de colidirem e ionizarem átomos de árgon neutros.

O resultado é um plasma muito mais denso e auto-sustentável que pode ser mantido a pressões mais baixas. Isso leva a taxas de deposição mais altas e menos incorporação de gás no filme em crescimento, produzindo um revestimento final mais puro.

Compreendendo as Compensações

Embora poderosa, a pulverização catódica é um processo complexo com vantagens e desvantagens distintas que a tornam adequada para aplicações específicas.

Vantagem: Versatilidade de Materiais

Como a pulverização catódica é um processo físico, não térmico, ela se destaca na deposição de materiais com pontos de fusão extremamente altos (como tungsténio ou tântalo) e materiais complexos como ligas ou compostos. A composição do filme pulverizado é muito próxima da composição do alvo.

Vantagem: Qualidade Superior do Filme

A energia cinética dos átomos pulverizados ao impactar o substrato resulta em filmes que são tipicamente muito mais densos e têm maior adesão do que aqueles produzidos por evaporação térmica. Isso torna os filmes pulverizados altamente duráveis.

Desvantagem: Complexidade do Processo

A pulverização catódica tem inúmeros parâmetros de controlo, incluindo pressão, potência, fluxo de gás e distância alvo-substrato. Embora essa complexidade dê aos especialistas um controlo preciso sobre a microestrutura do filme, também torna o processo mais difícil de gerir do que métodos mais simples.

Desvantagem: Taxas de Deposição Mais Lentas

Em comparação com um processo de alta taxa como a evaporação térmica, a pulverização catódica é geralmente mais lenta. A natureza de um átomo de cada vez do processo de ejeção limita a velocidade geral, tornando-o menos ideal para revestimentos espessos e em massa onde a qualidade é secundária à velocidade.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente do material que está a usar e das propriedades do filme que precisa de obter.

- Se o seu foco principal é depositar ligas complexas ou metais refratários: A pulverização catódica é a escolha ideal devido à sua natureza física e não térmica que preserva a composição do material.

- Se o seu foco principal é obter filmes uniformes de alta densidade com forte adesão: A transferência de momento inerente à pulverização catódica fornece uma estrutura de filme superior para aplicações exigentes.

- Se o seu foco principal é o revestimento de alta velocidade e em massa de metais simples: Pode precisar de avaliar a compensação entre a qualidade da pulverização catódica e as taxas mais rápidas de outros métodos, como a evaporação térmica.

Em última análise, a pulverização catódica oferece controlo e qualidade incomparáveis para a produção de filmes finos de alto desempenho que impulsionam a tecnologia moderna.

Tabela Resumo:

| Componente Chave | Papel na Deposição por Pulverização Catódica |

|---|---|

| Câmara de Vácuo | Remove contaminantes e fornece um caminho claro para os átomos |

| Gás Árgon | Ionizado para criar plasma para bombardear o alvo |

| Material Alvo | Fonte de átomos ejetados por bombardeamento iónico |

| Substrato | Superfície onde os átomos pulverizados se depositam para formar um filme fino |

| Magnetron | Aumenta a densidade do plasma e a eficiência da deposição |

Precisa de filmes finos de alta qualidade para a sua pesquisa ou produção? A KINTEK é especializada em sistemas avançados de pulverização catódica e equipamentos de laboratório projetados para precisão e fiabilidade. Quer esteja a trabalhar com ligas complexas, metais refratários ou necessite de adesão superior do filme, as nossas soluções oferecem o controlo e a consistência que o seu laboratório exige. Contacte os nossos especialistas hoje para discutir como a nossa tecnologia de pulverização catódica pode melhorar o seu processo de revestimento!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação para Matéria Orgânica

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

As pessoas também perguntam

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados