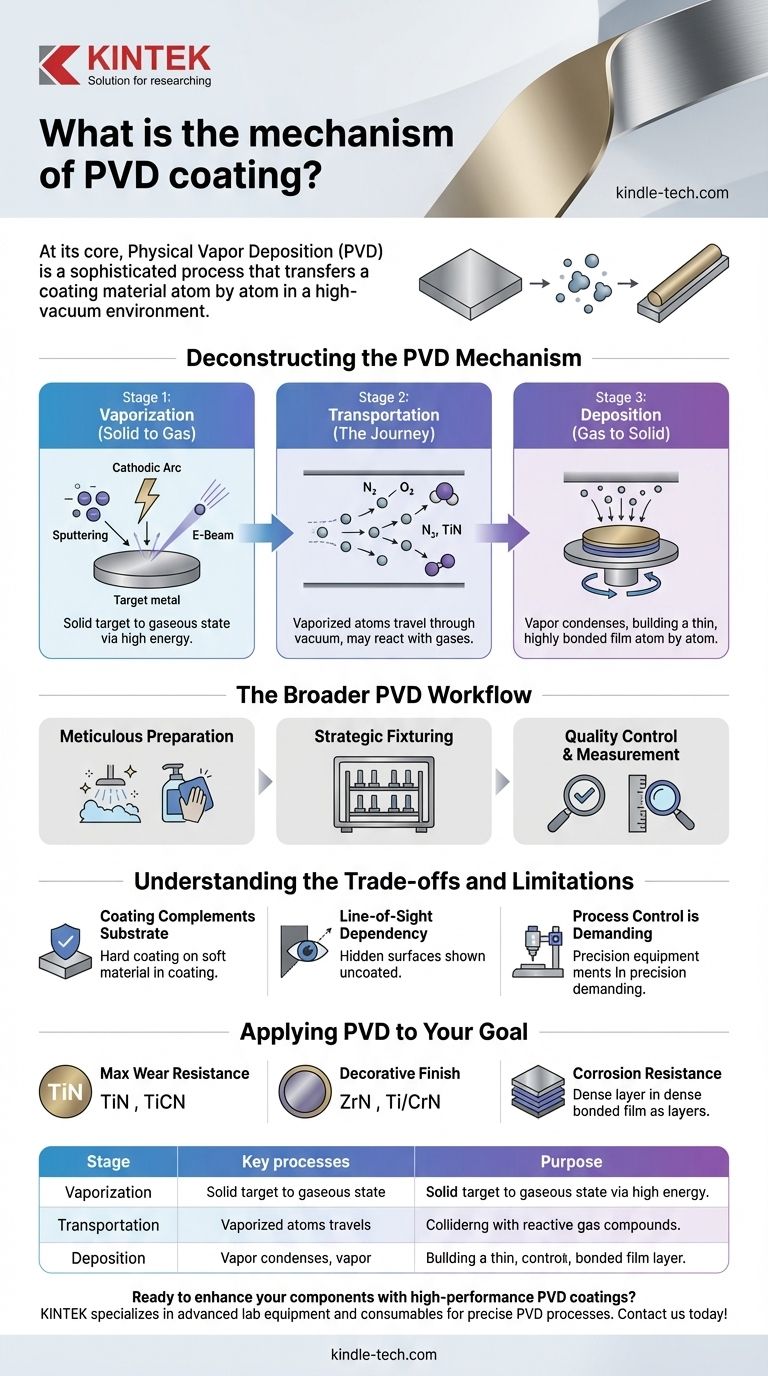

Na sua essência, a Deposição Física de Vapor (PVD) é um processo sofisticado que transfere um material de revestimento átomo por átomo. Funciona retirando um material sólido, vaporizando-o num ambiente de alto vácuo e, em seguida, depositando-o na superfície de um componente. Este método cria um filme extremamente fino, duro e fortemente ligado, com propriedades superiores ao material subjacente.

O mecanismo central do PVD envolve a transformação de um sólido em vapor dentro de um vácuo, o que garante a pureza, e depois a condensação desse vapor na peça alvo. Esta deposição átomo por átomo cria um revestimento denso e durável que está fisicamente interligado com a superfície da peça.

Desconstruindo o Mecanismo PVD

Para realmente entender o PVD, devemos dividi-lo nas suas três fases físicas fundamentais, todas as quais ocorrem dentro de uma câmara de vácuo selada. O vácuo não é um elemento passivo; é fundamental para o sucesso do processo.

O Papel Crítico do Vácuo

Todo o processo é realizado a uma pressão muito baixa. Isto é feito para remover o ar e outras partículas de gás que, de outra forma, reagiriam ou impediriam o material de revestimento vaporizado. Um ambiente limpo e vazio é essencial para alcançar um revestimento puro e denso com forte adesão.

Fase 1: Vaporização (Sólido para Gás)

O processo começa com um material de revestimento sólido e de alta pureza conhecido como alvo. Este alvo é submetido a alta energia para forçar os seus átomos a transicionar para um estado gasoso, ou vapor.

Os métodos comuns de vaporização incluem:

- Pulverização Catódica (Sputtering): Um feixe de iões (frequentemente de um plasma) bombardeia o alvo, desalojando fisicamente os átomos.

- Arco Catódico: Um arco elétrico de alta corrente move-se através da superfície do alvo, vaporizando o material no seu caminho.

- Feixe de Eletrões: Um feixe focado de eletrões de alta energia aquece e vaporiza o material num cadinho.

Fase 2: Transporte (A Viagem)

Uma vez vaporizados, os átomos ou iões do material de revestimento viajam através da câmara de vácuo. O seu caminho é direcionado para as peças a serem revestidas, que são estrategicamente colocadas em acessórios rotativos para garantir uma exposição uniforme.

Durante esta fase, um gás reativo como nitrogénio ou oxigénio pode ser introduzido. Os átomos de metal vaporizados reagem com este gás em pleno voo, formando um composto cerâmico ou metal-cerâmico que se tornará o revestimento final. Por exemplo, o titânio vaporizado (Ti) a reagir com o nitrogénio (N₂) forma o Nitreto de Titânio (TiN) duro e de cor dourada.

Fase 3: Deposição (Gás para Sólido)

Quando os átomos vaporizados atingem a superfície do componente (conhecido como substrato), eles condensam-se, voltando ao estado sólido. Isto acontece átomo por átomo, construindo um filme fino que tem tipicamente apenas alguns mícrones de espessura. Devido à energia envolvida e ao ambiente limpo, este filme fica firmemente ligado à superfície do substrato, criando um exterior novo e altamente durável.

O Fluxo de Trabalho PVD Mais Amplo

O mecanismo central é apenas uma parte de um processo industrial maior. O sucesso depende igualmente das etapas tomadas antes e depois de o componente entrar na câmara de vácuo.

A Preparação Meticulosa Não é Negociável

O revestimento final só adere corretamente a uma superfície perfeitamente limpa. Esta fase preparatória envolve frequentemente a remoção de quaisquer revestimentos anteriores, limpeza intensiva em várias etapas para remover todos os óleos e resíduos, e, por vezes, um pré-tratamento específico para melhorar a adesão.

Acessórios Estratégicos

As peças devem ser cuidadosamente montadas em suportes ou acessórios especializados dentro da câmara. O objetivo é expor todas as superfícies críticas ao fluxo de vapor, uma vez que o PVD é em grande parte um processo de "linha de visão". A fixação inadequada leva a um revestimento irregular ou incompleto.

Controlo de Qualidade e Medição

Após o ciclo de revestimento, as peças são submetidas a um rigoroso controlo de qualidade. Isto inclui inspeção visual para uniformidade cosmética e medições especializadas para confirmar que a espessura e a adesão do revestimento cumprem as especificações exigidas.

Compreendendo as Compensações e Limitações

Embora poderoso, o PVD não é uma solução mágica. Compreender as suas limitações é fundamental para o usar eficazmente.

O Revestimento Complementa o Substrato

Um revestimento PVD melhora as propriedades da superfície de uma peça, mas não altera as características centrais do material de base. Por exemplo, um revestimento TiN extremamente duro num substrato de alumínio macio protegerá contra riscos, mas um impacto forte ainda pode amolgar o alumínio subjacente, fazendo com que o revestimento falhe.

Dependência da Linha de Visão

A maioria dos processos PVD não consegue "revestir em torno de cantos". As superfícies que estão escondidas ou em recessos profundos podem receber pouco ou nenhum material de revestimento. É por isso que a geometria da peça e a fixação cuidadosa são considerações críticas durante a fase de design.

O Controlo do Processo é Exigente

As propriedades finais do revestimento são altamente sensíveis a parâmetros de processo como temperatura, pressão de vácuo e a composição precisa dos gases reativos. A obtenção de resultados consistentes e de alta qualidade requer um investimento significativo em equipamentos e um profundo conhecimento do processo.

Aplicando PVD ao Seu Objetivo

A abordagem correta ao PVD depende inteiramente do seu objetivo principal para o componente.

- Se o seu foco principal for a máxima resistência ao desgaste e à abrasão: Priorize materiais de revestimento duro como Nitreto de Titânio (TiN) ou Carbonitreto de Titânio (TiCN) e garanta que o seu substrato também é suficientemente duro para suportar o revestimento sob carga.

- Se o seu foco principal for um acabamento decorativo ou de cor: Selecione materiais como Nitreto de Zircónio (ZrN) para uma cor dourada pálida ou Nitreto de Titânio/Crómio para outros acabamentos, e exija uma preparação de superfície impecável para um aspeto imaculado.

- Se o seu foco principal for a resistência à corrosão: A chave é uma camada de revestimento densa e sem defeitos, o que requer um controlo preciso do processo e uma limpeza meticulosa para evitar quaisquer pontos de falha.

Em última análise, o PVD é uma ferramenta de engenharia de superfície de primeira linha que confere aos materiais propriedades que de outra forma não conseguiriam alcançar, desde que o seu mecanismo e requisitos operacionais sejam totalmente respeitados.

Tabela de Resumo:

| Fase do Mecanismo PVD | Processo Chave | Objetivo |

|---|---|---|

| 1. Vaporização | Pulverização Catódica, Arco Catódico, Feixe de Eletrões | Transformar o material alvo sólido em vapor. |

| 2. Transporte | Viagem através do vácuo, reação com gases (ex: N₂) | Direcionar o vapor para o substrato, formar compostos (ex: TiN). |

| 3. Deposição | Condensação na superfície do substrato | Construir um revestimento fino, duro e fortemente ligado átomo por átomo. |

Pronto para melhorar os seus componentes com revestimentos PVD de alto desempenho? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos PVD precisos. Quer necessite de revestimentos resistentes ao desgaste, decorativos ou resistentes à corrosão, as nossas soluções garantem adesão e durabilidade superiores. Contacte-nos hoje para discutir como a nossa experiência pode otimizar os seus objetivos de engenharia de superfície!

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- Qual é o objetivo da laminação? Proteja e Aprimore Seus Documentos para Uso a Longo Prazo

- O que é moldagem por prensagem a quente? Obtenha Densidade Superior e Formas Complexas com Calor e Pressão

- O que é forjamento a quente por prensa? Criação de Componentes Metálicos Complexos e de Alta Resistência

- O que é laminação por prensa quente? O Guia Definitivo para a União Forte e Durável de Materiais

- Qual é a vantagem de usar a conformação por prensagem a quente? Obter Peças Mais Fortes e Mais Complexas