Na prática, os sistemas de aquecimento por indução podem facilmente atingir temperaturas de 1800°C (3272°F) e significativamente mais altas. No entanto, a temperatura máxima teórica não é um limite do próprio processo de indução, mas é determinada pelas propriedades físicas do material a ser aquecido e do equipamento que o contém.

O princípio central a entender é que o aquecimento por indução não tem um teto de temperatura inerente. Os limites práticos são impostos pelos pontos de fusão e vaporização da peça de trabalho e pela resistência ao calor do cadinho ou dos componentes circundantes.

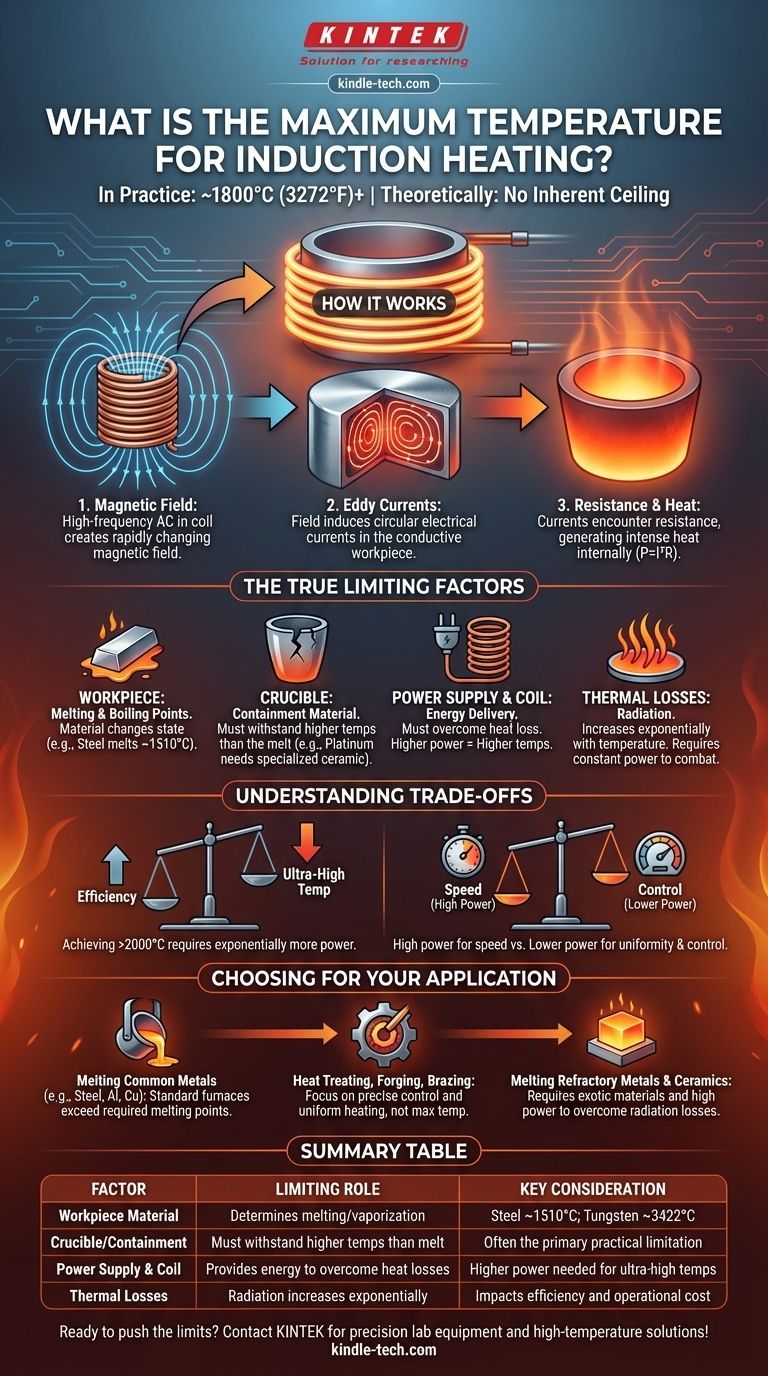

Como o Aquecimento por Indução Gera Temperaturas Extremas

Para entender os limites de temperatura, devemos primeiro entender o mecanismo. O processo baseia-se em princípios eletromagnéticos fundamentais para gerar calor diretamente dentro de um material.

O Papel do Campo Magnético

Um sistema de indução usa uma bobina de cobre através da qual uma corrente alternada (CA) de alta frequência é passada. Isso cria um campo magnético poderoso e em rápida mudança ao redor da bobina.

Geração de Correntes Parasitas na Peça de Trabalho

Quando um material eletricamente condutor, ou peça de trabalho, é colocado dentro deste campo magnético, o campo induz correntes elétricas circulares dentro dele. Estas são conhecidas como correntes parasitas.

A Resistência Cria o Calor

À medida que essas correntes parasitas fluem através do material, elas encontram resistência elétrica. Essa resistência causa um aquecimento localizado intenso, um fenômeno descrito pela fórmula P = I²R (Potência = Corrente² x Resistência). O calor é gerado dentro da própria peça, não por uma chama externa ou elemento.

Os Verdadeiros Fatores Limitantes da Temperatura

Embora o processo seja elegante, atingir e manter temperaturas ultra-altas é uma batalha contra as leis da física e da ciência dos materiais. A "temperatura máxima" é uma função de superar essas quatro restrições principais.

Ponto de Fusão e Ebulição da Peça de Trabalho

O limite mais óbvio é o próprio material. Você pode aquecer um pedaço de aço até que ele derreta (cerca de 1510°C) e depois vaporize (cerca de 2862°C). O processo de indução pode fornecer a energia para fazer isso, mas o material mudará de estado, o que geralmente é o objetivo em uma aplicação de forno.

O Cadinho ou Material de Contenção

Para aplicações de fusão, a peça de trabalho é mantida em um recipiente chamado cadinho. Este cadinho deve permanecer sólido em temperaturas que excedem o ponto de fusão do material dentro dele. Por exemplo, a fusão de platina (~1770°C) requer um cadinho cerâmico ou de grafite especializado que possa suportar tal calor extremo. O cadinho é frequentemente a principal limitação prática.

Fonte de Alimentação e Design da Bobina

A quantidade de energia entregue à peça de trabalho é determinada pela saída da fonte de alimentação e pelo acoplamento indutivo—a eficiência da transferência do campo magnético entre a bobina e a peça. Para atingir temperaturas mais altas, o sistema deve bombear energia mais rapidamente do que ela é perdida para o ambiente. Isso requer mais potência e um design de bobina otimizado.

Perdas Térmicas para o Ambiente

À medida que um objeto fica mais quente, ele irradia calor mais rapidamente. Em temperaturas extremas, essa radiação se torna a forma dominante de perda de calor. Um sistema de indução deve ter potência suficiente para superar constantemente essas perdas térmicas massivas para continuar elevando ou até mesmo apenas mantendo a temperatura.

Entendendo as Compensações

Escolher ou projetar um sistema de indução envolve equilibrar fatores concorrentes. Não se trata simplesmente de buscar a temperatura mais alta possível.

Eficiência vs. Temperatura

Atingir temperaturas ultra-altas (acima de 2000°C) requer exponencialmente mais potência para combater as perdas por radiação. O sistema torna-se menos eficiente em termos de energia à medida que a temperatura alvo aumenta, elevando significativamente os custos operacionais.

Restrições de Material vs. Objetivo Desejado

O material que você precisa aquecer dita todo o design do sistema. Se você precisa fundir tungstênio (ponto de fusão ~3422°C), seu principal desafio não é o processo de indução, mas a obtenção de materiais de cadinho e isoladores que possam sobreviver a essas condições.

Velocidade vs. Controle

Um sistema de altíssima potência pode atingir uma temperatura alvo quase instantaneamente. No entanto, isso pode causar choque térmico, danificando a peça de trabalho. Uma potência menor proporciona um aquecimento mais lento e uniforme e oferece um controle mais preciso, o que é crítico para aplicações como endurecimento e têmpera.

Fazendo a Escolha Certa para Sua Aplicação

Sua aplicação, e não o limite teórico da tecnologia, deve guiar sua decisão.

- Se seu foco principal é a fusão de metais comuns (por exemplo, aço, alumínio, cobre): Fornos de indução padrão são mais do que capazes, pois suas temperaturas de operação excedem fácil e eficientemente os pontos de fusão necessários.

- Se seu foco principal é tratamento térmico, forjamento ou brasagem: A temperatura máxima é muito menos importante do que o controle preciso da temperatura e o aquecimento uniforme, que são pontos fortes da indução.

- Se seu foco principal é a fusão de metais refratários ou cerâmicas avançadas: O sucesso do seu projeto dependerá da obtenção de materiais de contenção exóticos e do projeto de um sistema com potência suficiente para superar as perdas extremas por radiação térmica.

Em última análise, a temperatura que você pode atingir é uma função direta do design do seu sistema e das propriedades fundamentais dos seus materiais.

Tabela Resumo:

| Fator | Papel Limitante | Consideração Chave |

|---|---|---|

| Material da Peça de Trabalho | Determina o ponto de fusão/vaporização | O aço funde a ~1510°C; O tungstênio a ~3422°C |

| Cadinho/Contenção | Deve suportar temperaturas mais altas do que o material fundido | Frequentemente a principal limitação prática |

| Fonte de Alimentação e Bobina | Fornece energia para superar as perdas de calor | Maior potência necessária para temperaturas ultra-altas |

| Perdas Térmicas | A radiação aumenta exponencialmente com a temperatura | Impacta a eficiência e o custo operacional |

Pronto para ultrapassar os limites do processamento de alta temperatura? A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para aplicações exigentes. Quer você esteja fundindo metais refratários ou precise de tratamento térmico preciso, nossa experiência em sistemas de aquecimento por indução e materiais de alta temperatura garante que seu laboratório opere com desempenho máximo. Entre em contato com nossos especialistas hoje para discutir seus desafios específicos de temperatura e material!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

As pessoas também perguntam

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM