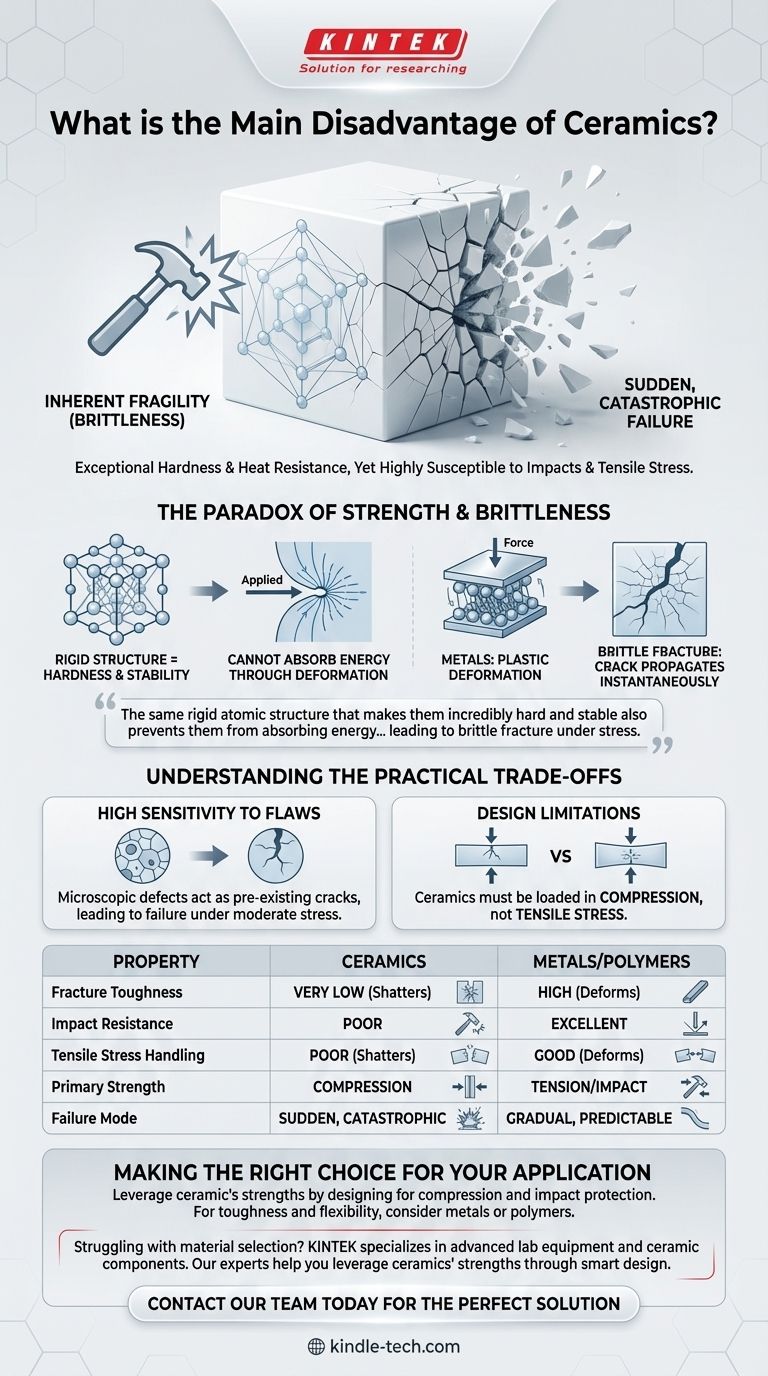

Sem dúvida, a maior desvantagem da maioria dos materiais cerâmicos é a sua fragilidade inerente. Embora possuam dureza excepcional e resistência ao calor e a ataques químicos, eles são altamente suscetíveis a falhas catastróficas quando submetidos a impactos bruscos ou estresse de tração. Isso significa que podem estilhaçar-se subitamente, sem qualquer aviso prévio ou deformação.

A questão central das cerâmicas é um paradoxo: a mesma estrutura atômica rígida que as torna incrivelmente duras e estáveis também as impede de absorver energia através da flexão ou deformação, levando à fratura frágil sob estresse.

O Paradoxo da Força e da Fragilidade

As cerâmicas apresentam um desafio de engenharia único. Suas propriedades mais valorizadas estão diretamente ligadas à sua fraqueza mais significativa. Compreender essa relação é crucial para usá-las de forma eficaz.

O Que Torna as Cerâmicas Tão Duras?

Os átomos nos materiais cerâmicos são mantidos juntos por ligações iônicas e covalentes extremamente fortes e rígidas.

Essa estrutura cristalina rígida é muito difícil de ser perturbada. É o que confere às cerâmicas sua dureza característica, alta resistência à compressão (resistência a serem esmagadas) e estabilidade em altas temperaturas.

Por Que a Dureza Leva à Fragilidade?

Quando uma força é aplicada a um metal, suas camadas atômicas podem deslizar umas sobre as outras, permitindo que o material se deforme e absorva energia. Isso é chamado de deformação plástica.

As cerâmicas não conseguem fazer isso. Suas ligações rígidas resistem a qualquer deslizamento. Em vez disso, quando uma força cria uma pequena rachadura superficial, toda essa energia se concentra na ponta da rachadura. Esse estresse intenso rompe as ligações na ponta da rachadura, fazendo com que ela se propague quase instantaneamente através do material, resultando em uma fratura súbita e completa.

O Conceito de Tenacidade à Fratura

Esta propriedade é medida como tenacidade à fratura — a capacidade de um material resistir à propagação de uma rachadura.

Metais e polímeros geralmente têm alta tenacidade à fratura, enquanto a maioria das cerâmicas tradicionais tem tenacidade à fratura muito baixa. Elas simplesmente não conseguem absorver muita energia antes de falhar.

Compreendendo as Trocas Práticas

Essa fragilidade fundamental tem consequências práticas significativas que devem ser gerenciadas em qualquer aplicação.

Alta Sensibilidade a Defeitos

O processo de fabricação pode introduzir defeitos microscópicos, como poros, limites de grão ou pequenas rachaduras, no corpo cerâmico.

Esses defeitos minúsculos, muitas vezes invisíveis, atuam como rachaduras pré-existentes. Eles se tornam os pontos de partida para falhas catastróficas, mesmo sob estresse moderado que um componente "perfeito" poderia facilmente suportar.

Desafios no Manuseio e Instalação

A baixa tenacidade à fratura das cerâmicas as torna extremamente vulneráveis durante o transporte e a instalação.

Uma ferramenta deixada cair, uma colisão acidental ou mesmo o estresse de aparafusar uma peça cerâmica a uma superfície desalinhada pode ser suficiente para iniciar uma rachadura e fazer com que todo o componente falhe.

Limitações de Projeto

Os engenheiros devem projetar sistemas que protejam especificamente os componentes cerâmicos contra impacto e estresse de tração (forças de puxar).

As peças cerâmicas são quase sempre projetadas para serem carregadas em compressão (forças de empurrar), o que tende a fechar quaisquer rachaduras potenciais em vez de separá-las.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, a decisão de usar um material cerâmico depende inteiramente de você conseguir alavancar seus pontos fortes enquanto mitiga sua fraqueza fundamental.

- Se seu foco principal for dureza, resistência ao desgaste ou estabilidade em altas temperaturas: Cerâmicas são uma escolha excepcional, desde que você possa projetar o componente para existir principalmente em um estado de compressão e protegê-lo contra impactos.

- Se seu foco principal for resistência ao impacto, tenacidade ou a capacidade de dobrar sem quebrar: Você deve considerar metais, polímeros ou materiais compósitos, pois as cerâmicas são fundamentalmente inadequadas para esses requisitos.

Compreender a natureza frágil das cerâmicas é o primeiro passo para aproveitar suas capacidades notáveis.

Tabela de Resumo:

| Propriedade | Cerâmicas | Metais/Polímeros |

|---|---|---|

| Tenacidade à Fratura | Muito Baixa | Alta |

| Resistência ao Impacto | Baixa | Excelente |

| Manuseio de Estresse de Tração | Baixo (Estilhaça) | Bom (Deforma) |

| Força Principal | Compressão | Tração/Impacto |

| Modo de Falha | Súbito, Catastrófico | Gradual, Previsível |

Com dificuldades para escolher o material certo para sua aplicação de alta temperatura ou alto desgaste? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis, incluindo componentes cerâmicos projetados para o máximo desempenho. Nossos especialistas podem ajudá-lo a alavancar os pontos fortes das cerâmicas enquanto mitigam sua fragilidade através de um projeto inteligente e seleção de materiais. Entre em contato com nossa equipe hoje mesmo para encontrar a solução perfeita para os desafios exclusivos do seu laboratório!

Guia Visual

Produtos relacionados

- Placa Cerâmica de Carboneto de Silício (SiC) Resistente ao Desgaste Engenharia Cerâmica Avançada Fina

- Hastil Cerâmico de Alumina Fina Avançada para Aplicações Industriais

- Gaxeta Isolante de Cerâmica de Zircônia Engenharia Cerâmica Fina Avançada

- Esfera Cerâmica de Zircônia Usinada de Precisão para Cerâmicas Finas Avançadas de Engenharia

- Anel Cerâmico de Nitreto de Boro Hexagonal HBN

As pessoas também perguntam

- Qual a temperatura de sinterização da argila? Dominando a Faixa para Resultados Cerâmicos Perfeitos

- O que a fibra cerâmica faz? Alcançar Isolamento e Controle Superior em Altas Temperaturas

- Qual é o processo de prensagem isostática a quente para a fabricação de compósitos de matriz cerâmica? Alcance porosidade quase zero para desempenho superior

- Por que os discos de cerâmica de alumina são usados como suportes de amostra? Otimizar a eficiência da deposição de gaiola catódica

- Quais são os fatores que influenciam a retração durante a sinterização? Domine o Controle Dimensional para Suas Peças

- O SiC tem alta condutividade térmica? Desbloqueie o Gerenciamento Térmico Superior para Eletrônica de Potência

- Quais são as vantagens da cerâmica? Desbloqueie o Desempenho Extremo para Aplicações Exigentes

- Qual é o propósito de adicionar ítria à zircônia? Domine a Estabilidade e Resistência de Cerâmicas de Alto Desempenho