O tamanho do grão de um filme revestido por pulverização catódica não é um valor único e fixo. É um resultado do processo de deposição, tipicamente resultando em uma estrutura nanocristalina extremamente fina. O tamanho final do grão geralmente varia de alguns nanômetros a várias dezenas de nanômetros, dependendo inteiramente do material e das condições específicas do processo utilizadas.

O revestimento por pulverização catódica é fundamentalmente um processo de nucleação e crescimento controlados. O tamanho final do grão não é uma propriedade inerente do próprio material pulverizado, mas sim um resultado direto da manipulação dos parâmetros de deposição, como taxa, temperatura e pressão, para alcançar a estrutura de filme desejada.

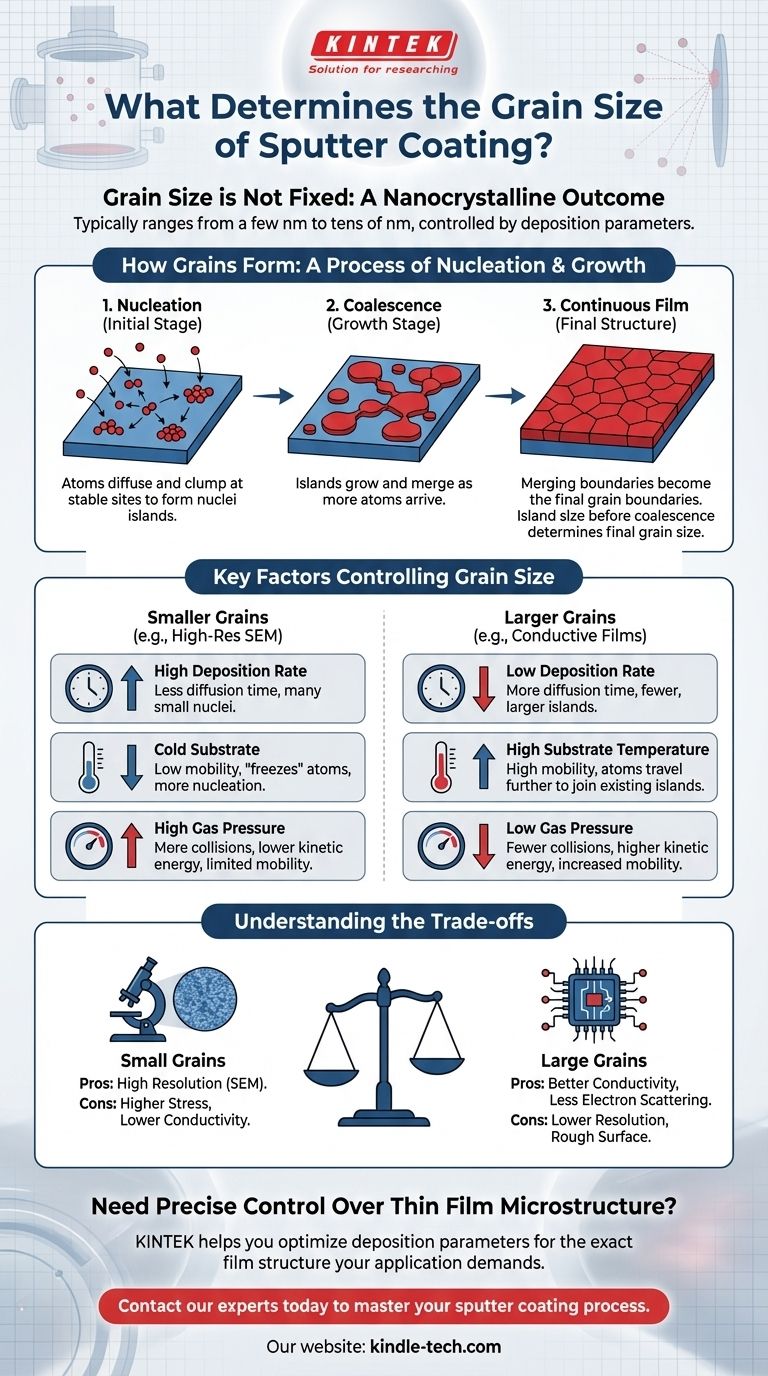

Como os Grãos se Formam em Filmes Pulverizados

Para entender o que controla o tamanho do grão, você deve primeiro entender como um filme pulverizado é construído, átomo por átomo. O processo ocorre em estágios distintos que determinam diretamente a estrutura microscópica final.

O Estágio Inicial: Nucleação

Átomos pulverizados ejetados do material alvo não formam simplesmente uma camada uniforme ao chegar ao substrato. Eles aterrissam com energia cinética, movem-se pela superfície (um processo chamado difusão superficial) e, eventualmente, se agrupam em locais estáveis e de baixa energia para formar pequenas ilhas, ou núcleos.

O Estágio de Crescimento: Coalescência de Ilhas

Esses núcleos iniciais atuam como sementes. À medida que mais átomos chegam, é mais provável que se juntem a uma ilha existente do que iniciem uma nova. As ilhas crescem até começarem a se tocar e se fundir, um processo conhecido como coalescência.

A Estrutura Final: Filme Contínuo

As fronteiras onde essas ilhas em crescimento e fusão finalmente se encontram tornam-se os contornos de grão no filme final e contínuo. O tamanho das ilhas pouco antes de coalescerem completamente é o principal determinante do tamanho médio do grão do filme.

Fatores Chave que Controlam o Tamanho do Grão

Como o tamanho do grão é resultado desse processo de crescimento, você pode controlá-lo ajustando os parâmetros do seu sistema de pulverização catódica.

Taxa de Deposição

A velocidade com que os átomos chegam ao substrato é crítica. Uma alta taxa de deposição dá aos átomos menos tempo para se moverem, levando à formação de muitos núcleos pequenos. Isso resulta em um tamanho de grão final menor. Por outro lado, uma taxa mais baixa permite mais tempo para a difusão superficial, promovendo o crescimento de menos ilhas, porém maiores, e, portanto, um tamanho de grão maior.

Temperatura do Substrato

A temperatura governa a energia disponível para os átomos depositados. Uma temperatura de substrato mais alta aumenta a mobilidade superficial, permitindo que os átomos viajem mais para se juntarem às ilhas existentes. Isso encoraja o crescimento de grãos maiores. Um substrato frio efetivamente "congela" os átomos onde eles aterrissam, levando a mais locais de nucleação e uma estrutura de grão muito mais fina.

Pressão do Gás

A pulverização catódica ocorre em vácuo, mas um gás de processo de baixa pressão (como Argônio) é necessário para criar o plasma. Uma pressão de gás mais alta aumenta a chance de átomos pulverizados colidirem com átomos de gás em seu caminho para o substrato. Isso reduz sua energia cinética na chegada, limita sua mobilidade superficial e resulta em grãos menores.

Material Alvo e Substrato

As propriedades inerentes do material pulverizado (por exemplo, ouro, cromo, platina) e da superfície do substrato também desempenham um papel. A força da ligação entre os átomos depositados e o substrato influencia a facilidade com que os núcleos podem se formar e crescer.

Compreendendo as Compensações

O tamanho ideal do grão depende inteiramente da aplicação, e otimizar para uma propriedade muitas vezes significa comprometer outra.

Grãos Pequenos: Alta Resolução vs. Alto Estresse

Filmes de grão extremamente fino, frequentemente obtidos com metais nobres como ouro-paládio, são ideais para microscopia eletrônica de varredura (SEM) de alta resolução. Os grãos pequenos fornecem um revestimento contínuo e condutor que replica fielmente as características mais finas da amostra sem introduzir artefatos. No entanto, esses filmes podem ter maior estresse interno e mais contornos de grão, o que pode impedir a condutividade elétrica.

Grãos Grandes: Melhor Condutividade vs. Menor Resolução

Para aplicações como a criação de eletrodos ou outros filmes finos condutores, grãos maiores são frequentemente desejáveis. Menos contornos de grão significam menos espalhamento de elétrons e, portanto, menor resistividade elétrica. A desvantagem é que uma estrutura de grão maior cria uma superfície mais áspera que não é adequada para imagens de alta ampliação.

Otimizando o Tamanho do Grão para Sua Aplicação

Escolher os parâmetros certos é sobre combinar as propriedades físicas do filme com seu objetivo final.

- Se o seu foco principal é a imagem SEM de alta resolução: Procure os menores grãos possíveis usando um revestidor de baixa energia, um alvo adequado de ouro-paládio ou platina e, potencialmente, um estágio de substrato resfriado.

- Se o seu foco principal é criar um filme fino condutor: Incentive o crescimento de grãos maiores usando uma taxa de deposição mais baixa ou uma temperatura de substrato ligeiramente elevada para reduzir a densidade dos contornos de grão.

- Se o seu foco principal são revestimentos ópticos: O equilíbrio é crítico. Você precisa de um filme liso, semelhante a um amorfo, ou de grão muito fino para minimizar o espalhamento da luz, o que requer controle preciso sobre a taxa de deposição e a pressão.

Em última análise, controlar o tamanho do grão no revestimento por pulverização catódica é uma questão de ajustar precisamente os parâmetros do seu processo para construir a estrutura exata do filme que sua aplicação exige.

Tabela Resumo:

| Fator | Efeito no Tamanho do Grão | Objetivo Típico |

|---|---|---|

| Alta Taxa de Deposição | Grãos Menores | Imagem SEM de Alta Resolução |

| Alta Temperatura do Substrato | Grãos Maiores | Filmes Finos Condutores |

| Alta Pressão do Gás | Grãos Menores | Revestimentos Ópticos Lisos |

| Baixa Temperatura / Taxa | Grãos Menores | Filmes Finos e Densos |

Precisa de controle preciso sobre a microestrutura do seu filme fino?

O tamanho do grão do seu filme revestido por pulverização catódica impacta diretamente seu desempenho, seja para imagens SEM impecáveis, condutividade elétrica ótima ou propriedades ópticas superiores. Na KINTEK, somos especialistas em equipamentos e consumíveis de laboratório que entregam a estrutura exata do filme que sua aplicação exige.

Nossa experiência ajuda você a otimizar os parâmetros de deposição para alcançar a estrutura nanocristalina desejada, garantindo que sua pesquisa ou produção produza resultados consistentes e de alta qualidade.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a dominar seu processo de revestimento por pulverização catódica.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura