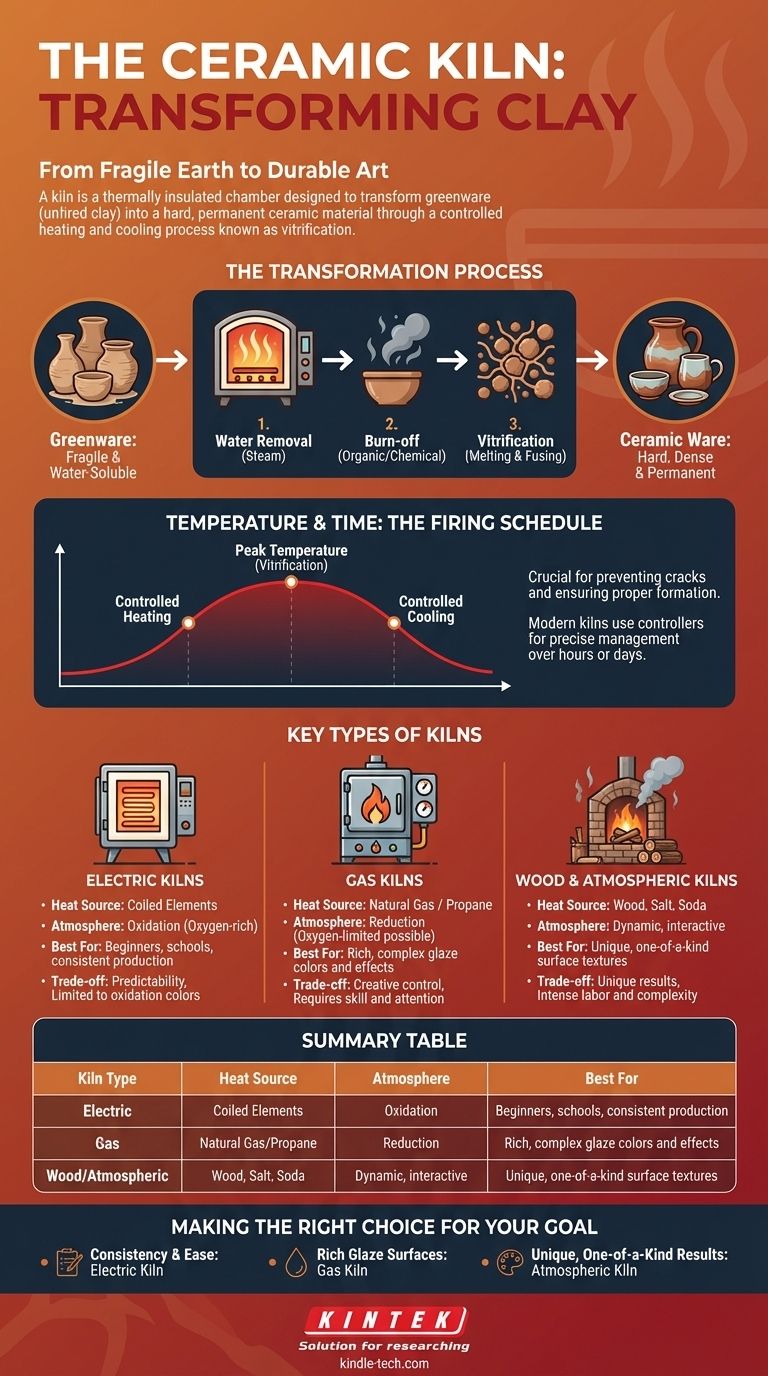

O forno especializado usado para queimar cerâmica é chamado de forno de cerâmica (kiln). Mais do que apenas um forno de alta temperatura, um forno de cerâmica é uma câmara termicamente isolada projetada para transformar argila frágil e solúvel em água em um material cerâmico duro e permanente através de um processo de aquecimento e resfriamento cuidadosamente controlado.

Um forno de cerâmica não é simplesmente um dispositivo para aquecer; é uma ferramenta de transformação. Sua função principal é gerenciar a temperatura ao longo do tempo, iniciando as mudanças químicas e físicas irreversíveis que transformam a argila maleável em cerâmica durável.

Da Argila à Cerâmica: O Papel do Forno de Cerâmica

Entender o forno de cerâmica começa com a compreensão de por que a argila precisa ser queimada. O processo é fundamental para criar qualquer objeto cerâmico duradouro.

Por Que a Queima é Necessária

A argila não queimada, conhecida como argila crua (greenware), é extremamente frágil. Ela se estilhaçará se cair e se dissolverá novamente em lama se exposta à água.

O calor intenso dentro de um forno de cerâmica cria ligações cristalinas permanentes entre as partículas de argila. Este processo, chamado vitrificação, torna o objeto duro, denso e impermeável à água.

O Processo de Transformação

À medida que a temperatura do forno sobe, a argila passa por vários estágios críticos. Primeiro, toda a água física restante é transformada em vapor e removida.

Em seguida, os materiais orgânicos e a água química dentro da massa de argila são queimados. Finalmente, nas temperaturas de pico, as partículas de argila começam a derreter e se fundir, criando as fortes ligações semelhantes a vidro que definem as peças de cerâmica.

Temperatura e Tempo: O Ciclo de Queima

Uma queima bem-sucedida depende de mais do que apenas atingir uma alta temperatura. A taxa de aumento e diminuição da temperatura, conhecida como ciclo de queima, é fundamental.

Aquecer muito rapidamente pode fazer com que a água aprisionada se transforme em vapor e exploda a peça. Resfriar muito rapidamente pode causar choque térmico, levando a rachaduras. Fornos modernos usam controladores para gerenciar precisamente este ciclo ao longo de muitas horas ou até dias.

Principais Tipos de Fornos de Cerâmica

Embora todos os fornos sirvam ao mesmo propósito básico, sua fonte de calor e design criam diferentes ambientes de queima, o que impacta profundamente a aparência final da peça de cerâmica.

Fornos Elétricos

Fornos elétricos são o tipo mais comum para escolas, hobbistas e pequenos estúdios. Eles usam elementos de aquecimento em espiral para gerar calor radiante, muito parecido com um forno convencional.

Eles são valorizados por sua facilidade de uso e resultados previsíveis e consistentes. Eles geralmente queimam em uma atmosfera de oxidação, o que significa que há abundância de oxigênio, o que produz cores de esmalte claras e brilhantes.

Fornos a Gás

Fornos a gás, que funcionam com gás natural ou propano, são preferidos por muitos ceramistas profissionais. A chama e o fluxo de ar podem ser gerenciados ativamente pelo artista.

Isso permite um controle preciso sobre a atmosfera do forno. Ao limitar o suprimento de oxigênio, os ceramistas podem criar uma atmosfera de redução, que priva os esmaltes de oxigênio e produz cores profundas, ricas e muitas vezes imprevisíveis, não alcançáveis em um forno elétrico.

Fornos a Lenha e Atmosféricos

Fornos a lenha são um método tradicional onde a lenha é a fonte de combustível. Outros fornos "atmosféricos" introduzem materiais como sal ou soda na câmara durante a queima.

Nesses fornos, as cinzas volantes da lenha ou os materiais vaporizados tornam-se parte do próprio processo de queima, interagindo diretamente com a peça de cerâmica para criar texturas e padrões de superfície únicos e não replicáveis. Os resultados são uma colaboração direta entre o ceramista, a argila e o fogo.

Entendendo as Compensações

A escolha de um método de queima envolve equilibrar a previsibilidade com o potencial criativo, e a conveniência com a complexidade.

Fornos Elétricos: Previsibilidade vs. Paleta Limitada

O principal ponto forte de um forno elétrico é sua confiabilidade. Você pode esperar resultados altamente consistentes de uma queima para a outra, o que é ideal para trabalhos de produção.

A desvantagem é a limitação à queima por oxidação. Embora existam muitos esmaltes bonitos para oxidação, você não pode alcançar os efeitos únicos, como vermelhos de cobre ou azuis celadon, que dependem de uma atmosfera de redução.

Fornos a Combustão: Controle Criativo vs. Complexidade

Fornos a gás e a lenha oferecem controle incomparável sobre o ambiente de queima, abrindo um vasto mundo de rica química de esmaltes e efeitos atmosféricos.

Essa liberdade criativa tem o custo de complexidade e trabalho. Gerenciar um forno a gás requer habilidade e atenção, enquanto queimar um forno a lenha é um esforço intenso de vários dias que exige uma equipe de pessoas.

Fazendo a Escolha Certa para o Seu Objetivo

O "melhor" forno é aquele que se alinha com seus objetivos artísticos ou práticos.

- Se o seu foco principal for consistência e facilidade de uso: Um forno elétrico é a escolha mais prática e confiável para iniciantes, escolas e produção consistente.

- Se o seu foco principal for alcançar superfícies de esmalte ricas e complexas: Um forno a gás oferece o controle atmosférico necessário para a queima por redução e uma paleta de cores mais ampla.

- Se o seu foco principal for abraçar resultados únicos e únicos: Um forno atmosférico, como um forno a lenha, sal ou soda, oferece um processo dinâmico onde o próprio fogo se torna um parceiro criativo.

Em última análise, entender a função do forno de cerâmica é o primeiro passo para moldar intencionalmente o resultado do seu trabalho.

Tabela Resumo:

| Tipo de Forno | Fonte de Calor | Atmosfera | Ideal Para |

|---|---|---|---|

| Elétrico | Elementos em Espiral | Oxidação (Rico em Oxigênio) | Iniciantes, escolas, produção consistente |

| Gás | Gás Natural/Propano | Redução (Oxigênio Limitado) | Cores e efeitos de esmalte ricos e complexos |

| Lenha/Atmosférico | Lenha, Sal, Soda | Dinâmica, interativa | Texturas de superfície únicas e exclusivas |

Pronto para escolher o forno perfeito para seus projetos de cerâmica? Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alta qualidade, incluindo fornos adaptados às suas necessidades específicas — seja você um hobbista, educador ou ceramista profissional. Nossos especialistas podem ajudá-lo a selecionar o equipamento certo para alcançar controle preciso de temperatura, resultados consistentes ou efeitos artísticos únicos. Entre em contato conosco hoje para discutir suas necessidades e deixar a KINTEK apoiar seu sucesso criativo e técnico!

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno com atmosfera controlada de correia de malha

As pessoas também perguntam

- Quais são as aplicações industriais da pirólise? Transformar Resíduos em Energia e Produtos Valiosos

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Que biomassa é usada na pirólise? Selecionando a matéria-prima ideal para seus objetivos

- Quais são os diferentes tipos de reatores na pirólise de plásticos? Escolha o Sistema Certo para o Seu Resíduo

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto