No campo da ciência dos materiais, o aumento da temperatura de sinterização aumenta direta e significativamente tanto a densidade quanto a dureza de um material, mas apenas até um ponto ótimo. Este processo envolve aquecer um pó compactado (um "corpo verde") a uma temperatura abaixo do seu ponto de fusão, o que permite que os átomos se difundam, unam as partículas e reduzam o espaço vazio, ou porosidade, entre elas.

A sinterização é um ato de equilíbrio. Embora temperaturas mais altas sejam necessárias para impulsionar a difusão que aumenta a densidade e a dureza, o calor excessivo pode desencadear um crescimento indesejado de grãos, o que pode comprometer as propriedades mecânicas do material.

O Mecanismo Central: Como Funciona a Sinterização

A sinterização transforma uma coleção frouxamente compactada de partículas em um objeto sólido e denso. A temperatura é a alavanca principal que você controla para gerenciar essa transformação.

Do Pó ao Sólido

O ponto de partida para a sinterização é tipicamente um "corpo verde"—um componente formado pela compressão do pó. Este corpo possui porosidade interna significativa, o que o torna fraco e inadequado para a maioria das aplicações de engenharia. O objetivo da sinterização é eliminar essa porosidade.

Temperatura como Força Motriz

O calor fornece a energia térmica necessária para a difusão atômica. Pense nisso como dar aos átomos energia suficiente para se moverem do volume das partículas para os pontos de contato entre elas. Esse movimento constrói "pescoços" que crescem e, eventualmente, fecham os poros.

As Etapas da Densificação

Este processo ocorre em etapas. Primeiro, formam-se e crescem pescoços entre partículas adjacentes. Em seguida, esses pescoços se fundem, formando uma rede de canais de poros interconectados. Na fase final, esses canais se desfazem em poros esféricos isolados, que então encolhem lentamente e, idealmente, desaparecem completamente, levando a um material totalmente denso.

A Ligação Direta: Temperatura, Densidade e Dureza

A relação entre a temperatura de sinterização e as propriedades finais do material é direta e previsível, governada pela taxa de difusão atômica.

O Impacto na Densidade

À medida que você aumenta a temperatura de sinterização, a taxa de difusão atômica aumenta exponencialmente. Esse movimento acelerado dos átomos permite que os vazios sejam preenchidos de forma mais rápida e completa. O resultado é uma redução da porosidade e um correspondente aumento da densidade geral do componente. Um material sinterizado a uma temperatura mais alta quase sempre será mais denso do que um sinterizado a uma temperatura mais baixa, assumindo que todos os outros fatores sejam iguais.

O Efeito Consequente na Dureza

Dureza é a resistência de um material à indentação ou arranhões localizados na superfície. Essa propriedade está diretamente ligada à densidade. Os poros são essencialmente defeitos estruturais; são pontos fracos onde as trincas podem se iniciar.

Ao eliminar esses poros, a sinterização cria um material mais uniforme e estruturalmente sólido. As ligações fortes e contínuas formadas entre as partículas fornecem uma estrutura robusta que resiste eficazmente à deformação, aumentando assim a dureza do material.

Compreendendo as Compensações: Os Perigos do Excesso de Temperatura

Aumentar a temperatura demais em busca da densidade máxima pode ser contraproducente. O segredo é encontrar a janela de processamento ideal.

O Início do Crescimento de Grãos

Assim que a maior parte dos poros foi eliminada e o material está se aproximando da densidade total, um fenômeno diferente assume o controle: o crescimento de grãos (ou encurtamento). Em temperaturas elevadas, grãos maiores começam a consumir grãos menores e vizinhos. Esse processo reduz a área total de contorno de grão no material.

Por Que Grãos Grandes Podem Reduzir a Dureza

Para muitos materiais cristalinos, a dureza é ditada pela relação Hall-Petch, que afirma que a dureza aumenta à medida que o tamanho do grão diminui. Os contornos de grão atuam como obstáculos que impedem o movimento das discordâncias—o principal mecanismo de deformação plástica.

Mais contornos (grãos menores) significam um material mais duro e resistente. O crescimento descontrolado de grãos leva a uma microestrutura mais grosseira com menos contornos, o que pode, na verdade, reduzir a dureza e a resistência do material, mesmo que a densidade seja alta.

O Risco de Supersinterização

Além do crescimento de grãos, temperaturas excessivamente altas podem levar à supersinterização, onde pode ocorrer fusão localizada, abaulamento ou distorção do componente. Isso arruína a precisão dimensional e a integridade estrutural da peça final.

Encontrando a Janela de Sinterização Ótima

Sua escolha de temperatura de sinterização depende inteiramente das propriedades específicas que você precisa alcançar. Você deve equilibrar o efeito positivo da densificação contra o efeito negativo do crescimento de grãos.

- Se o seu foco principal é atingir a densidade máxima: Você deve aumentar a temperatura até o ponto em que o fechamento dos poros seja maximizado, que é frequentemente logo abaixo da temperatura em que começa o crescimento rápido de grãos.

- Se o seu foco principal é maximizar a dureza e a resistência: Você precisa encontrar o "ponto ideal" que produza alta densidade sem causar crescimento significativo de grãos, pois uma microestrutura de grão fino é geralmente mais dura.

- Se o seu foco principal é a eficiência do processo e custo: Você pode optar pela temperatura mais baixa que atinge a densidade e dureza mínimas aceitáveis para sua aplicação, economizando assim energia e tempo.

Em última análise, controlar a temperatura de sinterização é a ferramenta mais poderosa para projetar a microestrutura final e, portanto, o desempenho do seu material.

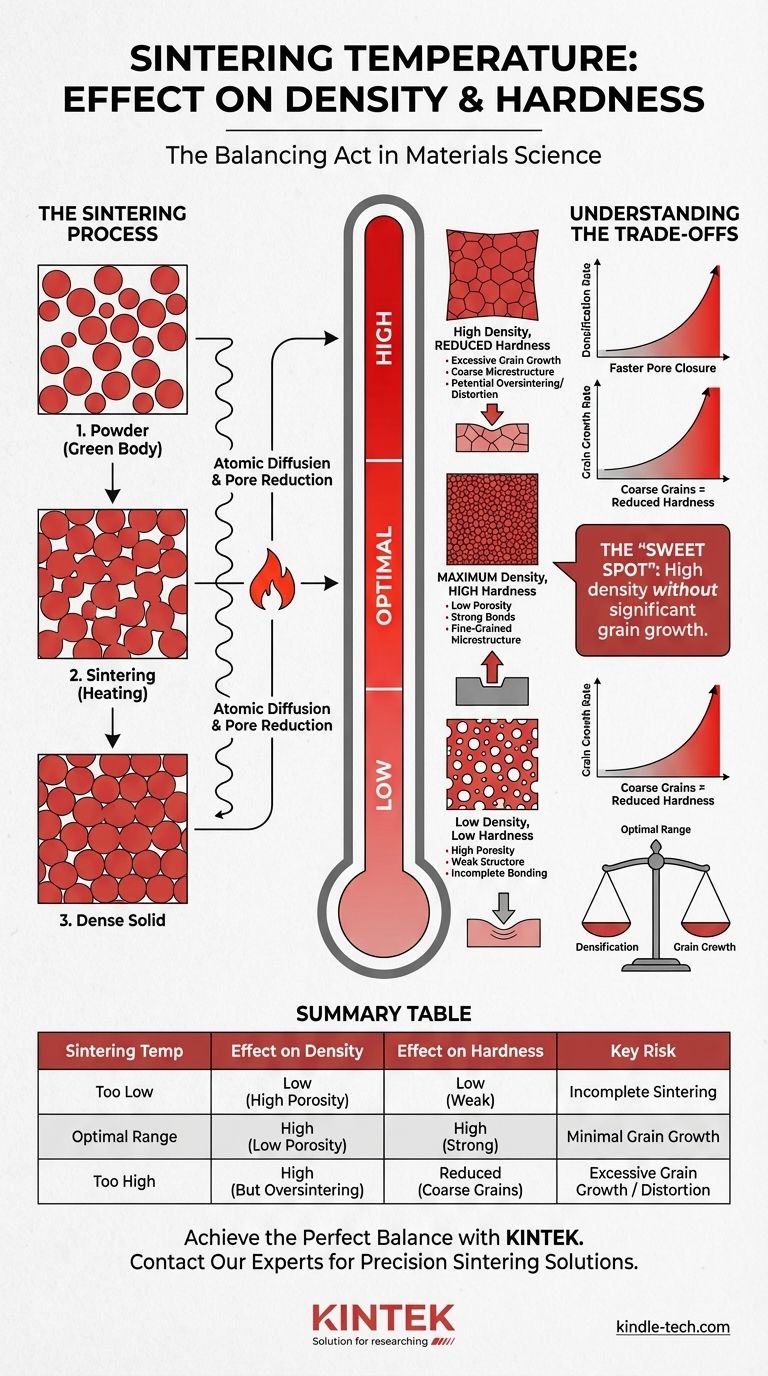

Tabela Resumo:

| Temperatura de Sinterização | Efeito na Densidade | Efeito na Dureza | Risco Principal |

|---|---|---|---|

| Muito Baixa | Baixa (Alta Porosidade) | Baixa (Fraco) | Sinterização Incompleta |

| Faixa Ótima | Alta (Baixa Porosidade) | Alta (Forte) | Crescimento Mínimo de Grãos |

| Muito Alta | Alta (Mas Supersinterização) | Reduzida (Grãos Grossos) | Crescimento Excessivo de Grãos / Distorção |

Alcance o equilíbrio perfeito entre densidade e dureza em seus materiais sinterizados.

Na KINTEK, somos especializados em fornecer os equipamentos de laboratório avançados e o suporte especializado de que você precisa para controlar com precisão seus processos de sinterização. Nossos fornos e consumíveis são projetados para ajudá-lo a encontrar a janela de sinterização ideal para seus materiais específicos, garantindo propriedades mecânicas superiores e resultados consistentes.

Não deixe que o controle inadequado da temperatura comprometa o desempenho do seu produto. Entre em contato com nossos especialistas hoje mesmo para discutir como as soluções KINTEK podem aprimorar as capacidades do seu laboratório e impulsionar o sucesso de seus projetos de ciência dos materiais.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Qual é o propósito da queima ou sinterização? Transformar Pó Fraco em Cerâmicas Densas e Fortes

- Quais materiais cerâmicos são mais amplamente utilizados? Um guia sobre alumina, zircônia, carbeto de silício e nitreto de silício

- Qual é outro nome para revestimento cerâmico? Compreendendo os Revestimentos Nano, de Vidro e de Quartzo

- A cerâmica é sensível ao calor? Compreendendo o Choque Térmico vs. Estabilidade em Altas Temperaturas

- O que é cerâmica sinterizada? Um material durável e não poroso para superfícies modernas

- Qual é a temperatura de sinterização da cerâmica? Domine a Jornada Térmica para Resultados Duráveis

- Qual é a temperatura máxima para um tubo cerâmico? Encontre o Material Certo para Suas Necessidades de Alta Temperatura

- Por que o pré-aquecimento do pó cerâmico LLZO é recomendado? Otimizar Interfaces para Compósitos Poliméricos de Alto Desempenho