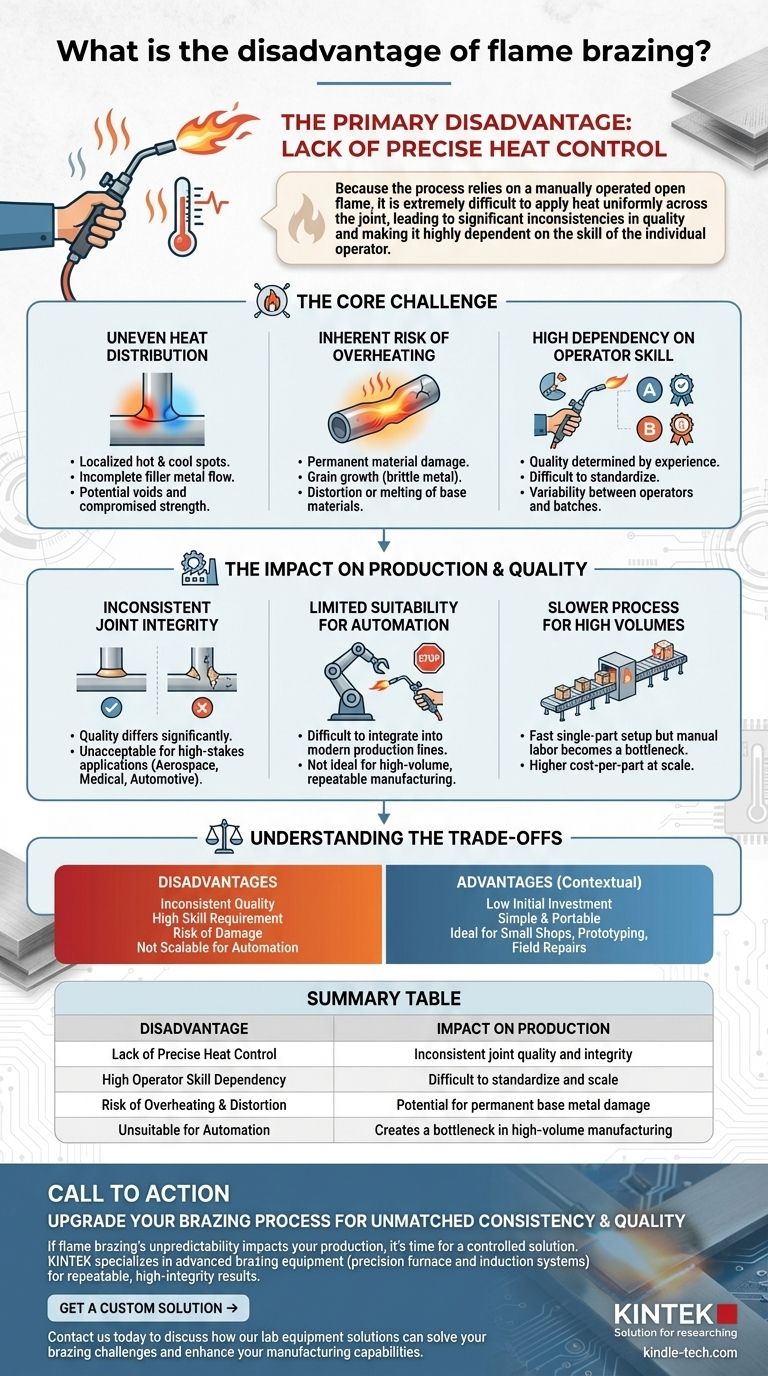

A principal desvantagem da brasagem por chama é a sua inerente falta de controle preciso de calor. Como o processo depende de uma chama aberta operada manualmente, é extremamente difícil aplicar calor uniformemente em toda a junta, levando a inconsistências significativas na qualidade e tornando-o altamente dependente da habilidade do operador individual.

O problema central da brasagem por chama é a sua natureza manual. Isso introduz um nível de variabilidade que é frequentemente inaceitável para fabricação de alta precisão ou automatizada, tornando alternativas como a brasagem por forno ou indução superiores quando a consistência e a repetibilidade são críticas.

O Desafio Central: Falta de Controle Preciso

A fraqueza fundamental da brasagem por chama é a dificuldade de gerenciar a energia térmica de uma tocha. Este único problema é a fonte de vários problemas em cascata que afetam a qualidade da junta e a confiabilidade do processo.

Distribuição Desigual de Calor

Uma chama manual quase nunca aquece uma peça uniformemente. Isso cria pontos quentes e frios localizados na área da junta.

O fluxo incompleto do metal de adição é um resultado comum. A liga de brasagem será atraída para as áreas mais quentes, potencialmente privando outras partes da junta e criando vazios que comprometem sua resistência.

O Risco Inerente de Superaquecimento

Um operador inexperiente, ou mesmo um experiente trabalhando em uma peça complexa, pode facilmente superaquecer os metais base.

O superaquecimento pode causar danos permanentes ao material, crescimento de grãos que torna o metal quebradiço, ou distorção dos materiais de base. Em casos extremos, pode derreter o metal base, resultando em um componente com falha.

Alta Dependência da Habilidade do Operador

A qualidade de uma junta brasada por chama é determinada quase inteiramente pela experiência e técnica do técnico.

Essa dependência de um "mestre artesão" torna o processo difícil de padronizar e escalar. Dois operadores diferentes quase certamente produzirão juntas com propriedades metalúrgicas diferentes, mesmo seguindo o mesmo procedimento.

O Impacto na Produção e Qualidade

A falta de controle afeta diretamente a eficiência de um ambiente de produção e a confiabilidade do produto final, especialmente quando comparado a métodos mais automatizados.

Integridade Inconsistente da Junta

Devido ao aquecimento desigual e à variabilidade do operador, a qualidade da junta pode diferir significativamente de uma peça para outra.

Essa inconsistência é inaceitável em aplicações onde a falha não é uma opção, como nas indústrias aeroespacial, médica ou automotiva.

Adequação Limitada para Automação

A natureza manual da brasagem por chama a torna excepcionalmente difícil de integrar em uma linha de produção moderna e automatizada.

Processos como brasagem por indução (usando campos eletromagnéticos) ou brasagem por forno (usando fornos de atmosfera controlada) são muito mais adequados para fabricação repetível e de alto volume.

Processo Mais Lento para Altos Volumes

Embora a brasagem por chama tenha um tempo de configuração rápido para uma única peça, o trabalho manual envolvido a torna um gargalo na produção em massa.

Métodos automatizados podem processar centenas ou milhares de peças com intervenção humana mínima, oferecendo um custo por peça muito menor em escala.

Compreendendo as Compensações

Apesar de suas desvantagens, a brasagem por chama continua sendo um processo amplamente utilizado. Suas fraquezas em um contexto são seus pontos fortes em outro. Reconhecer essas compensações é fundamental para tomar uma decisão informada.

A Vantagem da Simplicidade e Custo

A principal razão para sua popularidade é o seu baixo investimento inicial. O equipamento — tochas, reguladores e cilindros de gás — é barato e amplamente disponível.

Isso o torna a escolha ideal para pequenas oficinas, prototipagem e trabalhos de reparo únicos, onde o custo de um forno ou bobina de indução seria proibitivo.

Quando a Precisão é Exagerada

Para muitas aplicações, como encanamento geral ou reparos de HVAC, a alta precisão da brasagem por forno é desnecessária.

Nesses casos, a portabilidade e a flexibilidade de uma tocha são muito mais valiosas do que o controle absoluto de temperatura. Os requisitos da junta simplesmente não são exigentes o suficiente para justificar um processo mais avançado.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método de brasagem correto exige que você corresponda às capacidades do processo às demandas específicas do seu projeto por qualidade, volume e custo.

- Se o seu foco principal for trabalho de baixo custo e baixo volume ou reparos de campo: A brasagem por chama é frequentemente a melhor escolha devido à sua portabilidade, flexibilidade e custo mínimo de configuração.

- Se o seu foco principal for produção de alto volume com qualidade consistente e verificável: A brasagem por indução ou por forno oferece o controle superior e as capacidades de automação necessárias.

- Se o seu foco principal for unir conjuntos complexos ou materiais finos propensos à distorção: O aquecimento preciso e uniforme da brasagem por forno é necessário para garantir a integridade da junta sem danificar os componentes.

Compreender essas compensações fundamentais permite que você selecione o processo de união que se alinha perfeitamente com as demandas do seu projeto por custo, qualidade e escala.

Tabela de Resumo:

| Desvantagem | Impacto na Produção |

|---|---|

| Falta de Controle Preciso de Calor | Qualidade e integridade inconsistentes da junta |

| Alta Dependência da Habilidade do Operador | Difícil de padronizar e escalar |

| Risco de Superaquecimento e Distorção | Potencial para danos permanentes ao metal base |

| Inadequado para Automação | Cria um gargalo na fabricação de alto volume |

Atualize seu processo de brasagem para consistência e qualidade inigualáveis.

Se a natureza imprevisível da brasagem por chama estiver impactando a qualidade e a eficiência da sua produção, é hora de uma solução controlada. A KINTEK é especializada em equipamentos avançados de brasagem, incluindo sistemas de forno e indução de precisão, projetados para laboratórios e instalações de fabricação que exigem resultados repetíveis e de alta integridade.

Nós fornecemos o equipamento confiável e os consumíveis que você precisa para eliminar a variabilidade do operador, proteger seus materiais base e integrar-se perfeitamente em linhas automatizadas.

Entre em contato conosco hoje para discutir como nossas soluções de equipamentos de laboratório podem resolver seus desafios de brasagem e aprimorar suas capacidades de fabricação.

Obtenha uma Solução Personalizada →

Guia Visual

Produtos relacionados

- Liofilizador de Vácuo de Laboratório de Bancada

- Liofilizador de Laboratório de Bancada para Uso em Laboratório

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Que tipos de amostras líquidas podem ser processadas usando um liofilizador de laboratório? Preserve Seus Materiais Sensíveis

- Quais são as principais etapas envolvidas no processo de liofilização? Um Guia para as 3 Fases Chave

- Quais são as etapas principais do processo de liofilização? Um Guia para Dominar a Sublimação

- Por que a liofilização é um bom método para preservar frutas e vegetais? Desvende a Preservação Superior de Alimentos

- Por que a liofilização é considerada mais eficaz do que a secagem comum? Preserva a Estrutura, Nutrientes e Sabor