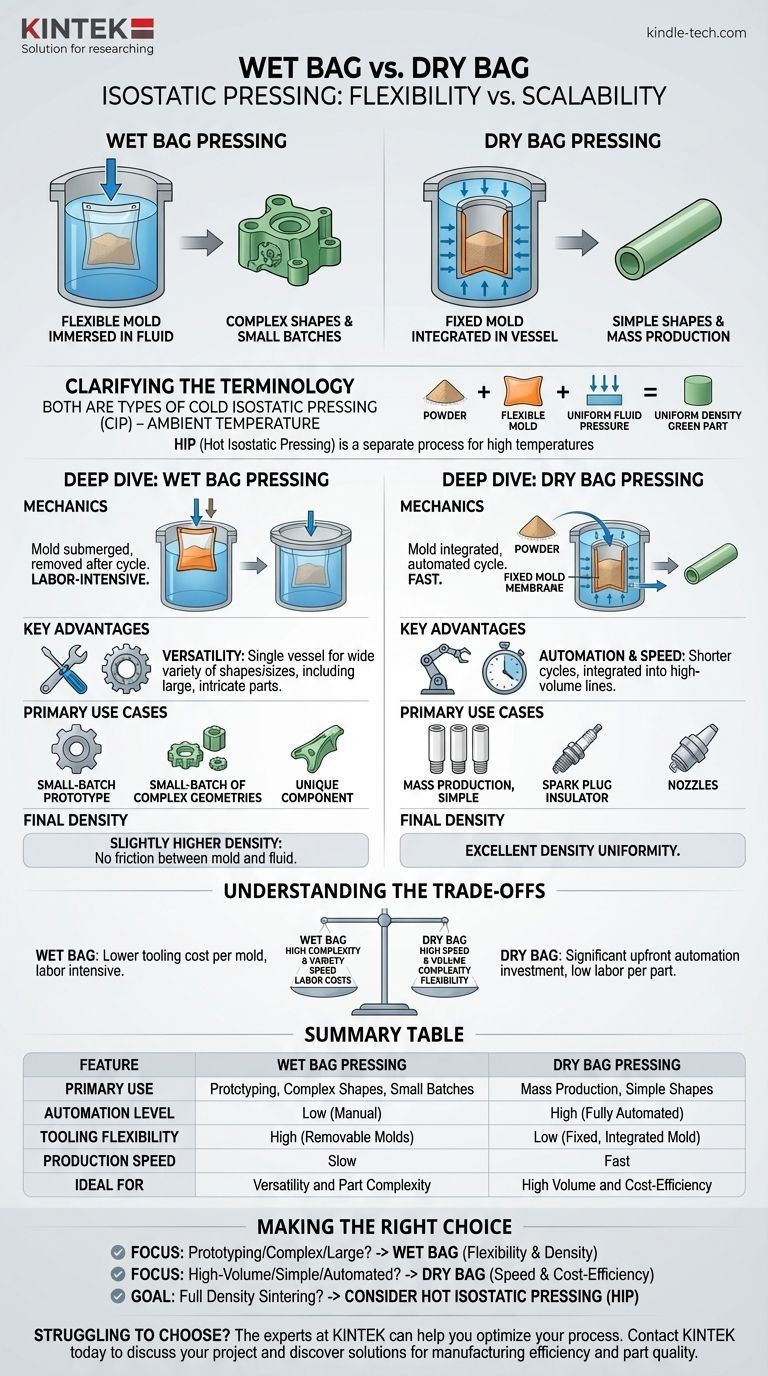

A diferença fundamental entre a prensagem isostática via saco úmido (wet bag) e saco seco (dry bag) reside na configuração da ferramenta e na sua escalabilidade de produção resultante. A prensagem via saco úmido utiliza um molde flexível e removível imerso em um fluido de pressão, tornando-a ideal para formas complexas e pequenos lotes. Em contraste, a prensagem via saco seco integra o molde diretamente no vaso de pressão, um design que permite a produção automatizada de alta velocidade de peças mais simples.

A escolha entre os métodos de saco úmido e saco seco é uma decisão estratégica entre flexibilidade de fabricação e volume de produção. Embora ambos sejam tipos de Prensagem Isostática a Frio (CIP), o saco úmido oferece versatilidade para protótipos e componentes complexos, enquanto o saco seco proporciona a eficiência necessária para a produção em massa.

Esclarecendo a Terminologia: Uma Distinção Crítica

Um Ponto Comum de Confusão

Antes de comparar os métodos, é crucial entender o seu lugar no contexto mais amplo. Os termos "saco úmido" e "saco seco" referem-se a duas metodologias de ferramentas distintas usadas dentro da Prensagem Isostática a Frio (CIP), que ocorre em temperaturas ambientes.

Isso é frequentemente confundido com as categorias primárias de prensagem isostática: Prensagem Isostática a Frio (CIP) e Prensagem Isostática a Quente (HIP). A HIP é um processo separado usado para consolidar completamente as peças em altas temperaturas e pressões, muitas vezes para eliminar a porosidade final após a sinterização.

O Princípio Central da Prensagem Isostática

Ambos os CIP de saco úmido e saco seco operam com o mesmo princípio: um material em pó é colocado em um molde flexível, e uma pressão uniforme ("isostática") é aplicada através de um fluido. Essa pressão omnidirecional compacta o pó em uma peça "verde" sólida com densidade altamente consistente.

Aprofundamento: Prensagem Isostática via Saco Úmido

A Mecânica

Na prensagem via saco úmido, o pó é preenchido em um molde flexível e selado. Todo este molde é então submerso em um vaso de alta pressão preenchido com um fluido, tipicamente água ou óleo. Uma vez concluído o ciclo de pressão, o molde é removido manualmente do vaso.

Principais Vantagens

A principal vantagem do método de saco úmido é a sua versatilidade. Como o molde não é uma parte permanente da máquina, um único vaso de pressão pode ser usado para produzir uma ampla variedade de formas e tamanhos, incluindo componentes grandes e intrincados.

Casos de Uso Primários

Este método é mais adequado para produção em pequenos lotes, prototipagem e fabricação de peças com geometrias complexas que seriam difíceis ou impossíveis de criar com outros métodos.

Aprofundamento: Prensagem Isostática via Saco Seco

A Mecânica

Na prensagem via saco seco, o molde flexível é permanentemente integrado ao próprio vaso de pressão. O "saco" é uma membrana fixa que separa o pó do fluido pressurizador. O pó é carregado na cavidade, a pressão é aplicada e a peça compactada é ejetada, muitas vezes automaticamente.

Principais Vantagens

A vantagem definidora da prensagem via saco seco é a sua adequação para automação e velocidade. A ferramenta fixa e o processo simplificado permitem tempos de ciclo muito mais curtos e integração em linhas de produção de alto volume.

Casos de Uso Primários

Este método se destaca na produção em massa de peças com formas relativamente simples e consistentes, como tubos cerâmicos, bicos ou isoladores de velas de ignição.

Compreendendo as Trocas

Volume de Produção vs. Complexidade da Peça

Esta é a troca central. A prensagem via saco úmido sacrifica a velocidade pela capacidade de lidar com alta complexidade e peças variadas. A prensagem via saco seco sacrifica a complexidade e a flexibilidade por imensos ganhos em velocidade e volume de produção.

Ferramentas e Configuração

As ferramentas de saco úmido são geralmente mais simples e menos dispendiosas por molde. Os sistemas de saco seco exigem um investimento inicial mais significativo em máquinas dedicadas e automatizadas para um projeto de peça específico.

Mão de Obra e Automação

O carregamento e descarregamento manual de moldes tornam a prensagem via saco úmido um processo intensivo em mão de obra. A prensagem via saco seco é projetada para automação total, reduzindo drasticamente os custos de mão de obra por peça em um ambiente de produção em massa.

Densidade Final

Embora ambos os métodos produzam peças com excelente uniformidade de densidade, a prensagem via saco úmido pode atingir densidades verdes ligeiramente mais altas. Isso ocorre porque praticamente não há atrito entre o molde preenchido com pó e o fluido circundante.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método apropriado depende inteiramente dos seus requisitos de produção, geometria da peça e orçamento.

- Se o seu foco principal é a prototipagem ou a produção de componentes complexos e em grande escala: A prensagem via saco úmido oferece a flexibilidade de design necessária e densidade superior para tiragens especializadas e de baixo volume.

- Se o seu foco principal é a fabricação automatizada de alto volume de peças simples: A prensagem via saco seco é a escolha clara devido à sua alta taxa de produção, consistência e menor custo por unidade.

- Se o seu objetivo é eliminar a porosidade residual e atingir a densidade total em uma peça sinterizada: Nenhum método CIP é a etapa final; você deve investigar a Prensagem Isostática a Quente (HIP) como um processo subsequente.

Em última análise, compreender esta distinção entre flexibilidade e escalabilidade é a chave para alavancar a prensagem isostática de forma eficaz no seu processo de fabricação.

Tabela Resumo:

| Característica | Prensagem via Saco Úmido | Prensagem via Saco Seco |

|---|---|---|

| Uso Primário | Prototipagem, Formas Complexas, Pequenos Lotes | Produção em Massa, Formas Simples |

| Nível de Automação | Baixo (Manual) | Alto (Totalmente Automatizado) |

| Flexibilidade da Ferramenta | Alta (Moldes Removíveis) | Baixa (Molde Fixo e Integrado) |

| Velocidade de Produção | Lenta | Rápida |

| Ideal Para | Versatilidade e Complexidade da Peça | Alto Volume e Eficiência de Custo |

Com dificuldade para escolher o método de prensagem isostática certo para os materiais do seu laboratório? Os especialistas da KINTEK podem ajudá-lo a otimizar seu processo. Seja a flexibilidade da prensagem via saco úmido para protótipos complexos ou a eficiência de alto volume dos sistemas de saco seco, fornecemos o equipamento de laboratório e os consumíveis precisos para atender às suas necessidades laboratoriais específicas.

Entre em contato com a KINTEK hoje para discutir seu projeto e descobrir como nossas soluções podem aprimorar a eficiência de sua fabricação e a qualidade de suas peças.

Guia Visual

Produtos relacionados

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

As pessoas também perguntam

- Qual é a função específica de uma prensa isostática a frio no processo de sinterização de LiFePO4? Maximize a Densidade da Bateria

- Qual é a pressão para a prensagem isostática? Desvende a Chave para a Densificação Uniforme de Materiais

- Qual é o papel crítico de uma Prensa Isostática a Frio (CIP)? Melhorar a Densificação do Eletrólito Sólido de Perovskita LSTH

- Qual é a diferença entre CIP de saco úmido e saco seco? Escolha o processo certo para suas necessidades de produção

- Como funciona uma prensa isostática? Obtenha Densidade Uniforme e Formas Complexas com Prensagem Isostática

- O que é o processo de prensagem isostática? Obtenha Densidade Uniforme e Formas Complexas

- Qual é um exemplo de prensagem isostática a frio? Atingir Densidade Uniforme em Peças Complexas

- Como a Prensagem Isostática a Frio (CIP) beneficia os reatores de cerâmica SiC? Alcançar integridade impecável do material