Em sua essência, a Refusão a Arco a Vácuo (VAR) e a Refusão por Eletroescória (ESR) são ambos processos de fusão secundária projetados para refinar o aço, mas eles alcançam isso através de mecanismos fundamentalmente diferentes. O VAR usa um vácuo elevado para extrair gases dissolvidos e impurezas voláteis, enquanto o ESR usa um banho de escória fundida para "lavar" quimicamente o aço de inclusões não metálicas. O resultado são dois tipos distintos de aço de alta pureza, cada um otimizado para diferentes aplicações críticas.

A escolha entre VAR e ESR não é sobre qual processo é universalmente superior, mas qual deles mitiga melhor o modo de falha mais provável para o seu componente. O VAR se destaca na remoção de gases para melhorar a vida à fadiga, enquanto o ESR é incomparável na remoção de inclusões para aumentar a tenacidade e a limpeza.

A Fundação: Por Que Refundir o Aço?

Todos os aços de alto desempenho começam com um processo de fusão primário, muitas vezes em um Forno a Arco Elétrico (EAF). No entanto, essa fusão inicial contém imperfeições que são inaceitáveis para aplicações críticas.

Os Limites da Fusão Primária

A fusão primária deixa para trás elementos indesejáveis. Estes incluem gases dissolvidos como hidrogênio e nitrogênio, que podem causar vazios, e inclusões não metálicas como óxidos e sulfetos, que atuam como concentradores de tensão e pontos de início de trincas.

O Objetivo do Refino Secundário

Processos de refino secundário como VAR e ESR pegam o eletrodo de aço sólido da fusão primária e o refundem em um ambiente controlado. O objetivo é purificar e homogeneizar o aço, criando um lingote final com uma estrutura refinada e muito menos defeitos.

Desvendando o Processo VAR

A Refusão a Arco a Vácuo é fundamentalmente um processo de purificação que utiliza a física do vácuo.

Como Funciona o VAR

No processo VAR, um eletrodo de aço sólido (o "eletrodo consumível") é suspenso em um cadinho de cobre resfriado a água sob um vácuo elevado. Um arco elétrico é estabelecido entre o eletrodo e a base do cadinho, fazendo com que a ponta do eletrodo derreta e goteje, solidificando progressivamente de baixo para cima.

O Poder do Vácuo

O ambiente de vácuo elevado é a chave para a eficácia do VAR. Ele extrai agressivamente gases dissolvidos — mais notavelmente hidrogênio, nitrogênio e oxigênio — do metal fundido antes que ele possa solidificar. Ele também vaporiza e remove oligoelementos com altas pressões de vapor, como chumbo, antimônio e bismuto.

Propriedades do Material Resultantes

O VAR produz aço com teor de gás extremamente baixo. Isso melhora significativamente as propriedades sensíveis a vazios internos e microporosidade, levando a uma resistência à fadiga e ductilidade superiores. Isso o torna um padrão para peças rotativas em aeroespacial e geração de energia.

Desvendando o Processo ESR

A Refusão por Eletroescória é um processo de refino químico que utiliza uma escória especial como filtro reativo.

Como Funciona o ESR

No ESR, o eletrodo consumível é abaixado em uma piscina de escória fundida e altamente projetada. Uma corrente elétrica passa pelo eletrodo, para a escória e para a base do molde resfriado a água. A resistência elétrica da escória gera calor intenso, derretendo a ponta do eletrodo.

O Papel da Escória Reativa

À medida que gotículas de aço fundido se desprendem do eletrodo, elas devem passar pelo banho de escória superaquecido. Esta escória é especificamente projetada para agir como uma esponja química, absorvendo inclusões não metálicas como óxidos e sulfetos das gotículas de aço.

Propriedades do Material Resultantes

O ESR produz aço excepcionalmente limpo com um volume muito baixo de inclusões. Essa limpeza melhora drasticamente a tenacidade, a resistência ao impacto e as propriedades transversais (propriedades medidas perpendicularmente ao fluxo do grão) do material. Também resulta tipicamente em um lingote com melhor acabamento superficial, aumentando o rendimento do material.

Entendendo as Compensações

A escolha entre VAR e ESR requer reconhecer que o termo "aço limpo" pode ser ambíguo e que ambos os processos têm forças e limitações específicas.

Remoção de Gás vs. Remoção de Inclusão

Esta é a compensação central.

- O VAR é superior na remoção de gases dissolvidos. O vácuo é simplesmente mais eficaz nisso do que a camada de escória do ESR.

- O ESR é superior na remoção de inclusões não metálicas. A escória reativa fornece uma filtração química que o vácuo do VAR não consegue replicar.

Estrutura do Lingote e Rendimento

O ESR geralmente produz um lingote com melhor acabamento superficial, exigindo menos usinagem e levando a um rendimento final maior. A solidificação em um forno VAR pode, às vezes, ser menos uniforme, resultando em uma superfície de lingote mais áspera.

Custo e Especificidade da Aplicação

Tanto o VAR quanto o ESR são processos premium que adicionam um custo significativo em comparação com o aço fundido a ar convencional. A decisão de usar um é uma escolha de engenharia para investir em propriedades do material que previnem diretamente um modo de falha conhecido, como fadiga em um motor de aeronave ou fratura em uma matriz industrial grande.

Fazendo a Escolha Certa para Sua Aplicação

Sua especificação de material deve ser impulsionada pelas demandas do ambiente de serviço do componente.

- Se seu foco principal for vida máxima à fadiga e desempenho sob carregamento cíclico (por exemplo, mancais aeroespaciais, discos de turbina, bielas): O VAR é a escolha superior porque a remoção de gases dissolvidos previne a formação de microporosidade que inicia trincas de fadiga.

- Se seu foco principal for tenacidade máxima, resistência ao impacto e capacidade de polimento (por exemplo, matrizes de forjamento grandes, moldes de injeção de plástico de alto desempenho): O ESR é o processo preferido devido à sua capacidade incomparável de remover as inclusões não metálicas que iniciam fraturas.

- Se você exigir o mais alto nível absoluto de pureza para as aplicações mais exigentes: Um processo de "fusão tripla" (muitas vezes VIM -> ESR -> VAR) pode ser usado para alavancar os benefícios de ambos, primeiro usando ESR para remover inclusões e depois VAR para remover gases.

Ao entender os mecanismos de refino distintos do VAR e do ESR, você pode especificar um material precisamente projetado para resistir ao seu modo de falha mais provável.

Tabela Resumo:

| Processo | Mecanismo Principal | Benefício Chave | Ideal Para |

|---|---|---|---|

| VAR (Refusão a Arco a Vácuo) | Vácuo Elevado | Remove gases dissolvidos (H₂, N₂, O₂) | Resistência à fadiga superior (ex: mancais aeroespaciais, discos de turbina) |

| ESR (Refusão por Eletroescória) | Banho de Escória Fundida | Remove inclusões não metálicas (óxidos, sulfetos) | Tenacidade e resistência ao impacto superiores (ex: matrizes de forjamento, moldes) |

Precisa de aço de alta pureza para sua aplicação crítica?

A escolha entre VAR e ESR é crucial para o desempenho e a longevidade. Na KINTEK, especializamo-nos em fornecer os equipamentos de laboratório avançados e consumíveis necessários para apoiar o desenvolvimento e o controle de qualidade desses materiais de alto desempenho. Nossas soluções ajudam metalúrgicos e engenheiros a garantir que seu aço atenda aos padrões mais rigorosos de pureza e confiabilidade.

Deixe a KINTEK ser sua parceira em precisão. Podemos ajudá-lo a selecionar as ferramentas certas para suas necessidades específicas. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar a missão do seu laboratório.

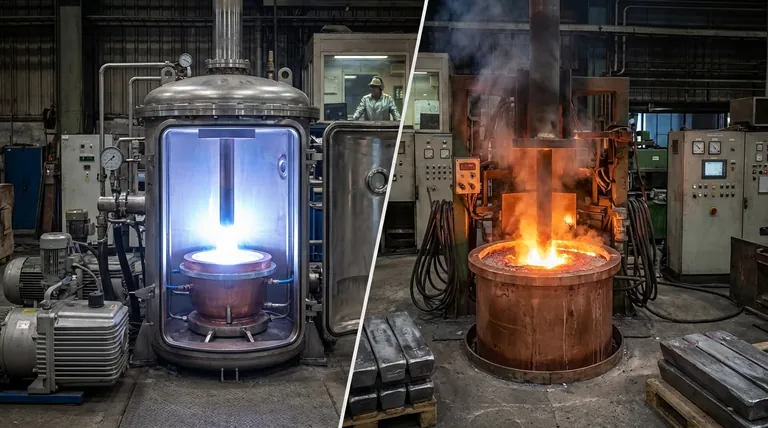

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Sinterização de Porcelana Dental a Vácuo

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é o processo de refundição a arco a vácuo? Produzindo Ligas Metálicas Ultra-Puras e de Alto Desempenho

- O que é um processo de refundição? Um Guia para o Refinamento de Metais de Alta Pureza

- O que é o processo de refundição? Alcance Pureza e Desempenho Máximos para Ligas de Alta Resistência

- O que é VAR em metalurgia? Alcance Pureza e Desempenho Superiores do Metal

- Qual é o benefício da refundição por arco a vácuo? Obtenha Pureza e Integridade Estrutural Superiores do Metal