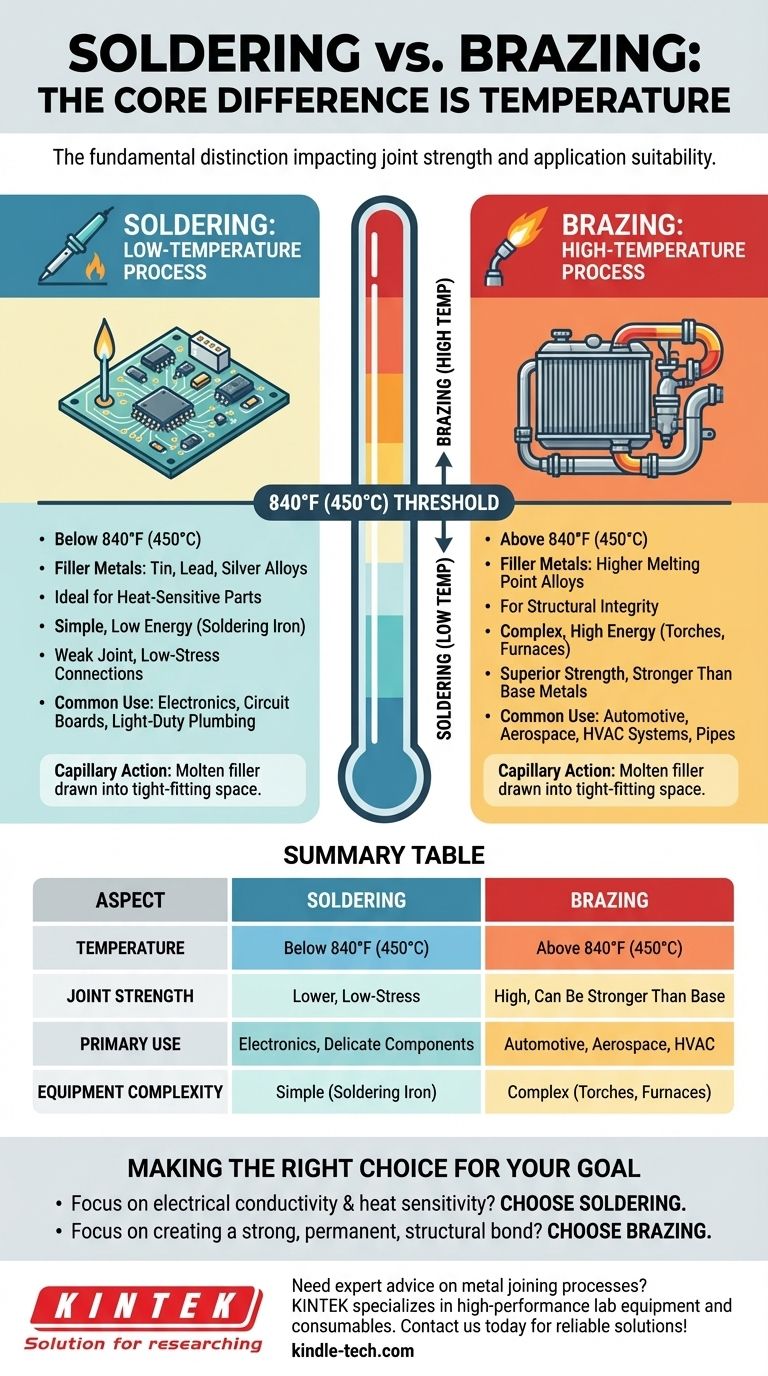

Em sua essência, a diferença entre soldagem e brasagem se resume a uma única variável: a temperatura. A soldagem é um processo de união de baixa temperatura que ocorre abaixo de 450°C (840°F), enquanto a brasagem é um processo de alta temperatura que ocorre acima desse limite. Essa distinção fundamental impacta diretamente a resistência da junta resultante e dita qual processo é adequado para uma determinada aplicação.

Embora ambos os processos unam metais usando um material de enchimento sem derreter as peças base, a escolha entre eles é uma troca. A soldagem oferece simplicidade para trabalhos delicados, enquanto a brasagem proporciona resistência superior para aplicações estruturais.

O Fator Determinante: Temperatura

Tanto a soldagem quanto a brasagem dependem de um princípio metalúrgico chamado ação capilar, onde o metal de enchimento fundido é atraído para o espaço apertado entre os componentes base. No entanto, a temperatura em que isso acontece muda tudo.

Soldagem: O Processo de Baixa Temperatura

A soldagem utiliza metais de enchimento (solda) com um ponto de fusão abaixo de 450°C (840°F). Esses enchimentos são tipicamente ligas de estanho, chumbo, prata ou outros metais de baixo ponto de fusão.

Devido ao baixo calor necessário, a soldagem é ideal para unir componentes delicados ou sensíveis ao calor, razão pela qual é o padrão para a montagem de placas de circuito eletrônico.

Brasagem: O Processo de Alta Temperatura

A brasagem utiliza metais de enchimento com um ponto de fusão acima de 450°C (840°F), embora ainda abaixo do ponto de fusão dos metais base que estão sendo unidos.

As temperaturas significativamente mais altas criam uma ligação metalúrgica muito mais forte entre o enchimento e os metais base. Este processo é usado onde a resistência da junta é a principal preocupação.

Como a Temperatura Impacta a Resistência e a Aplicação

A diferença na temperatura de operação não é apenas um detalhe técnico; é a causa direta das diferentes características de desempenho e casos de uso para cada processo.

Resistência e Durabilidade da Junta

Uma junta soldada é fundamentalmente mais fraca do que uma junta brasada. É usada principalmente quando a condutividade elétrica ou uma conexão física simples e de baixa tensão é o objetivo.

Uma junta brasada, por outro lado, é excepcionalmente forte. Em muitos casos, uma junta brasada executada corretamente pode ser tão forte, ou até mais forte, do que os metais base que ela conecta. Isso a torna adequada para aplicações estruturais de alta tensão.

Casos de Uso Comuns

A soldagem é onipresente na indústria eletrônica para fixar componentes em placas de circuito impresso (PCBs). Também é usada para encanamentos leves e trabalhos em chapas metálicas.

A brasagem é comum em sistemas automotivos, aeroespaciais e HVAC. É usada para unir tubos, tubulações e conexões que devem suportar alta pressão, vibração e flutuações de temperatura, como em radiadores ou linhas de refrigeração.

Compreendendo as Trocas

A escolha entre soldagem e brasagem exige ponderar a necessidade de resistência versus a complexidade e o impacto potencial do próprio processo.

A Vantagem da Soldagem: Simplicidade

A soldagem requer menos energia e equipamentos mais simples, muitas vezes apenas um ferro de solda ou um pequeno maçarico. O baixo calor minimiza o risco de distorção térmica ou danos aos materiais originais, especialmente peças eletrônicas sensíveis.

A Vantagem da Brasagem: Resistência Incomparável

A brasagem cria juntas permanentes, de alta resistência e frequentemente à prova de vazamentos. Essa integridade estrutural é essencial para sistemas mecânicos onde a falha não é uma opção.

A Desvantagem da Brasagem: Complexidade e Risco

As altas temperaturas da brasagem exigem equipamentos mais sofisticados, como maçaricos de alta potência ou fornos, e um controle mais cuidadoso. Há um risco maior de superaquecimento e empenamento dos materiais base se o processo não for gerenciado corretamente.

Fazendo a Escolha Certa para o Seu Objetivo

O requisito principal da sua aplicação deve ser o seu guia.

- Se o seu foco principal é a condutividade elétrica ou a união de componentes sensíveis ao calor: Escolha a soldagem pela sua aplicação de baixa temperatura e risco mínimo para as peças.

- Se o seu foco principal é criar uma ligação estrutural forte, permanente e para suportar estresse mecânico: Escolha a brasagem, pois seu processo de alta temperatura cria juntas que rivalizam com a resistência dos metais base.

Em última análise, a seleção do processo correto depende da compreensão de que a temperatura é a variável que dita a resistência.

Tabela Resumo:

| Aspecto | Soldagem | Brasagem |

|---|---|---|

| Temperatura | Abaixo de 450°C (840°F) | Acima de 450°C (840°F) |

| Resistência da Junta | Menor, para conexões de baixa tensão | Alta, pode ser mais forte que os metais base |

| Uso Principal | Eletrônicos, componentes delicados | Sistemas automotivos, aeroespaciais, HVAC |

| Complexidade do Equipamento | Simples (ferro de solda) | Complexo (maçaricos, fornos) |

Precisa de aconselhamento especializado sobre processos de união de metais para o seu laboratório ou necessidades de produção?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alto desempenho e consumíveis adaptados às suas aplicações específicas. Quer esteja a trabalhar com componentes eletrónicos delicados ou a necessitar de soluções robustas de brasagem para integridade estrutural, a nossa equipa pode ajudá-lo a selecionar as ferramentas e materiais certos para alcançar resultados precisos e fiáveis.

Contacte-nos hoje para discutir como as soluções da KINTEK podem melhorar os seus processos de união de metais e otimizar a sua eficiência operacional!

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Revestimento por Evaporação por Feixe de Elétrons Crisol de Tungstênio e Crisol de Molibdênio para Aplicações de Alta Temperatura

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Máquina de Forno de Prensagem a Quente a Vácuo Prensagem a Vácuo Aquecida

- Crisol de Nitreto de Boro (BN) para Sinterização de Pó de Fósforo

As pessoas também perguntam

- O que é brasagem a vácuo? O Guia Definitivo para a União de Metais de Alta Pureza e Sem Fluxo

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas