Em um nível fundamental, a diferença reside na fonte de energia e no processo físico que ela desencadeia. A Sinterização Seletiva a Laser (SLS) usa um laser de precisão para aquecer as partículas do pó até um ponto logo abaixo do seu ponto de fusão, fundindo-as. Em contraste, a Fusão por Feixe de Elétrons (EBM) usa um feixe de elétrons potente para derreter completamente o pó, criando uma poça totalmente líquida que se solidifica.

A escolha entre SLS e EBM é uma decisão estratégica entre a versatilidade de material da sinterização, que se destaca com polímeros, e o poder especializado da fusão completa, que produz peças metálicas totalmente densas e de alta resistência para as aplicações mais exigentes.

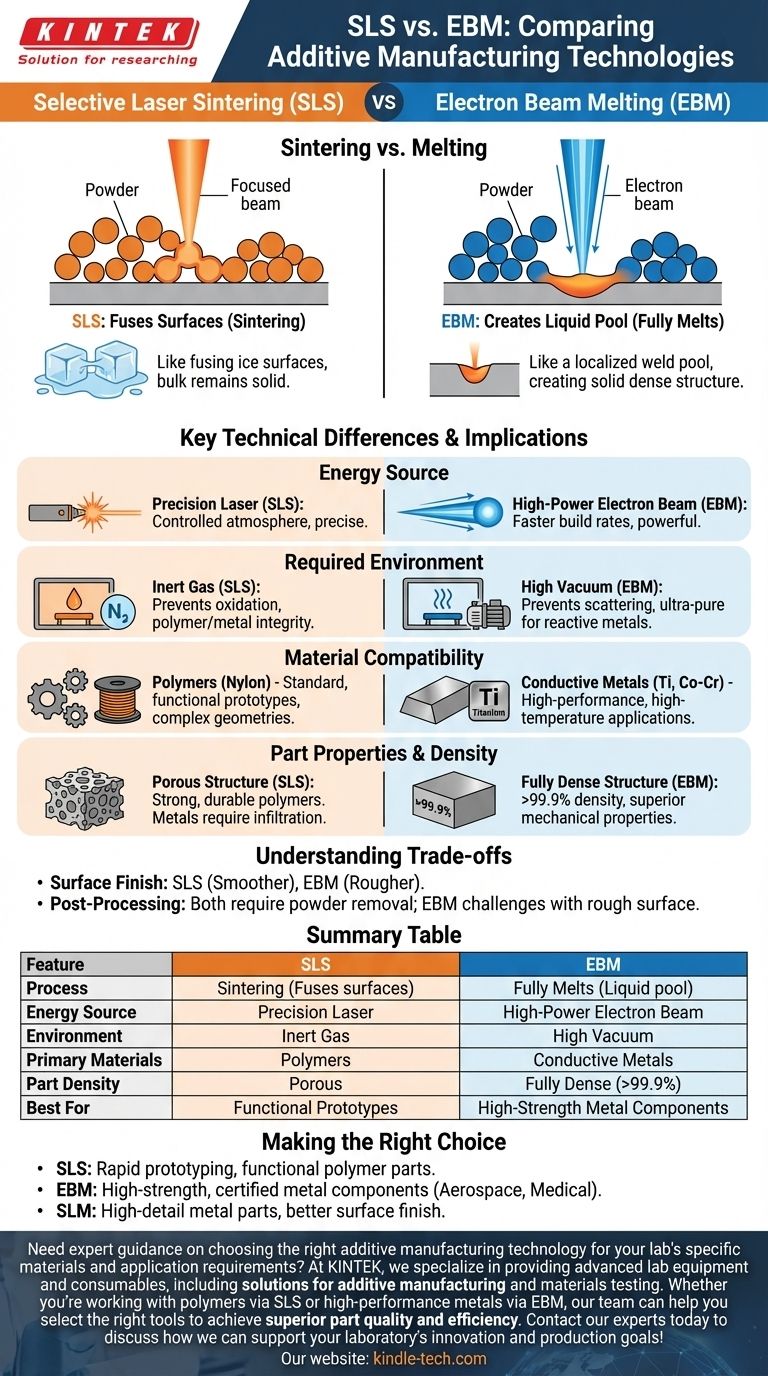

A Distinção Central: Sinterização vs. Fusão

Os termos "sinterização" e "fusão" definem o cerne de cada tecnologia. Embora ambas construam peças camada por camada a partir de uma cama de pó, a maneira como elas unem esse pó dita o resultado final.

O Processo de Sinterização (SLS)

Na sinterização, o laser fornece energia suficiente apenas para fundir as superfícies externas das partículas de pó. O material não se torna totalmente líquido.

Pense nisso como fundir dois cubos de gelo aquecendo suas superfícies o suficiente para criar uma fina camada de água que depois recongela, unindo-os. A maior parte do gelo permanece sólida. Este processo é altamente eficaz para polímeros como o nylon e também pode ser usado para alguns metais.

O Processo de Fusão (EBM)

A fusão, conforme realizada pela EBM, envolve aquecer o material bem além do seu ponto de fusão até que ele mude de estado de sólido para um líquido completo.

Isso é mais parecido com a criação de uma pequena poça de solda localizada. A alta energia do feixe de elétrons liquefaz completamente o pó metálico em uma área específica, que então esfria e se solidifica em uma estrutura sólida e densa. Este método é usado exclusivamente para metais condutores.

Diferenças Técnicas Chave e Suas Implicações

A escolha da fonte de energia — luz versus elétrons — cria uma cascata de diferenças que afetam tudo, desde o ambiente da máquina até as propriedades da peça final.

Fonte de Energia: Laser vs. Feixe de Elétrons

Um laser (SLS) é um feixe de luz focado. É preciso e entrega energia de forma eficaz em uma atmosfera controlada.

Um feixe de elétrons (EBM) é um fluxo de partículas carregadas. É significativamente mais potente do que os lasers tipicamente usados em SLS, permitindo taxas de construção mais rápidas. No entanto, os elétrons são facilmente dispersos por moléculas de ar, o que exige um ambiente especial.

Ambiente Necessário: Gás Inerte vs. Vácuo

As máquinas SLS operam em uma câmara preenchida com um gás inerte, tipicamente nitrogênio. Isso evita que o pó de polímero ou metal aquecido se oxide, o que comprometeria a integridade da peça.

As máquinas EBM exigem um alto vácuo. Este vácuo serve a dois propósitos: ele impede que o feixe de elétrons se disperse e cria um ambiente ultrapuro que protege metais altamente reativos (como o titânio) da contaminação, resultando em propriedades de material superiores.

Compatibilidade de Materiais

SLS é o padrão da indústria para polímeros, especialmente nylons, tornando-a uma escolha ideal para protótipos funcionais e peças de uso final com geometrias complexas. Embora a SLS de metal exista, é menos comum.

EBM é exclusivamente para metais condutores. Destaca-se com materiais de alto desempenho e alta temperatura, como ligas de titânio e cromo-cobalto, que são difíceis de processar com outros métodos.

Propriedades e Densidade da Peça

As peças EBM são totalmente densas (superiores a 99,9%) e frequentemente possuem propriedades mecânicas superiores às de peças fundidas ou até forjadas. O ambiente de vácuo resulta em material extremamente puro com baixo estresse residual.

As peças SLS feitas de polímeros são fortes e duráveis para muitas aplicações. Peças metálicas feitas via sinterização são inerentemente mais porosas do que peças fundidas e podem exigir uma etapa secundária de infiltração para atingir densidade total e resistência máxima.

Compreendendo os Compromissos

Nenhuma tecnologia é universalmente melhor; elas são otimizadas para resultados diferentes. Entender suas limitações é crucial para tomar uma decisão informada.

O Custo de um Vácuo

A câmara de vácuo em um sistema EBM é uma vantagem chave para a pureza do material, mas também adiciona complexidade e tempo de ciclo. A máquina precisa atingir o vácuo antes de uma construção e esfriar significativamente antes que as peças possam ser removidas, estendendo o tempo total do processo.

Precisão e Acabamento Superficial

Devido à sua alta potência e maior tamanho do ponto do feixe, o EBM é geralmente mais rápido, mas produz peças com um acabamento superficial mais áspero. O SLS tipicamente oferece resolução de recursos mais fina e uma superfície "como construída" mais lisa.

Demandas de Pós-Processamento

Ambas as tecnologias exigem a remoção do pó solto após a conclusão da construção. A superfície mais áspera do EBM pode tornar a remoção do pó mais desafiadora. Peças EBM são frequentemente usinadas ou polidas para superfícies críticas, enquanto peças de polímero SLS são frequentemente jateadas ou tingidas.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a tecnologia correta requer alinhar seus pontos fortes com os requisitos inegociáveis do seu projeto.

- Se o seu foco principal é prototipagem rápida ou produção de peças poliméricas funcionais: SLS é a escolha definitiva por suas opções de material (especialmente nylons) e sua capacidade de criar geometrias complexas sem estruturas de suporte dedicadas.

- Se o seu foco principal é a produção de componentes metálicos certificados e de alta resistência para uso aeroespacial ou médico: EBM é a tecnologia superior, entregando peças totalmente densas e de baixo estresse em materiais como titânio com propriedades que atendem aos rigorosos padrões da indústria.

- Se o seu foco principal é peças metálicas de alto detalhe com um bom acabamento superficial: Você também deve considerar a Fusão Seletiva a Laser (SLM), uma tecnologia relacionada que usa um laser para fundir completamente o pó metálico, frequentemente oferecendo uma resolução mais fina do que o EBM.

Em última análise, entender o processo fundamental — fundir superfícies de partículas versus criar uma poça líquida completa — é a chave para selecionar a tecnologia que melhor se adapta às suas necessidades de material e requisitos de desempenho.

Tabela de Resumo:

| Recurso | Sinterização Seletiva a Laser (SLS) | Fusão por Feixe de Elétrons (EBM) |

|---|---|---|

| Processo | Sinteriza partículas de pó (funde superfícies) | Derrete completamente o pó (cria poça líquida) |

| Fonte de Energia | Laser de Precisão | Feixe de Elétrons de Alta Potência |

| Ambiente | Gás Inerte (Nitrogênio) | Alto Vácuo |

| Materiais Principais | Polímeros (Nylon), Alguns Metais | Metais Condutores (Titânio, Cromo-Cobalto) |

| Densidade da Peça | Porosa (pode exigir infiltração) | Totalmente Densa (>99,9%) |

| Ideal Para | Protótipos Funcionais, Peças Poliméricas Complexas | Componentes Metálicos de Alta Resistência (Aeroespacial, Médico) |

Precisa de orientação especializada sobre como escolher a tecnologia de manufatura aditiva correta para os materiais e requisitos de aplicação específicos do seu laboratório?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis, incluindo soluções para manufatura aditiva e testes de materiais. Se você está trabalhando com polímeros via SLS ou metais de alto desempenho via EBM, nossa equipe pode ajudá-lo a selecionar as ferramentas certas para alcançar qualidade de peça e eficiência superiores.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar a inovação e os objetivos de produção do seu laboratório!

Guia Visual

Produtos relacionados

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

As pessoas também perguntam

- O que é o método de deposição química a vapor com catalisador flutuante? Um Guia para a Síntese Contínua de Nanomateriais

- O que é um revestimento de filme fino? Projete Novas Propriedades de Superfície para o Seu Substrato

- O que é o método de deposição química a vapor por filamento quente? Um guia para deposição de filmes finos de alta qualidade

- Quais são os métodos usados para sintetizar grafeno? Domine a Produção Escalável com CVD

- Quais são as vantagens da técnica de Deposição Química a Vapor? Obtenha Filmes Finos Superiores e Uniformes

- Qual papel o gás Argônio de alta pureza desempenha como gás de arraste? Aprimora a Pureza e Estabilidade do Revestimento de Alumina

- Qual é o processo de deposição química a vapor do grafeno? Um Guia para Síntese Escalável

- Quais são as principais desvantagens da tecnologia MOCVD? Navegando por altos custos, riscos de segurança e desafios de impureza