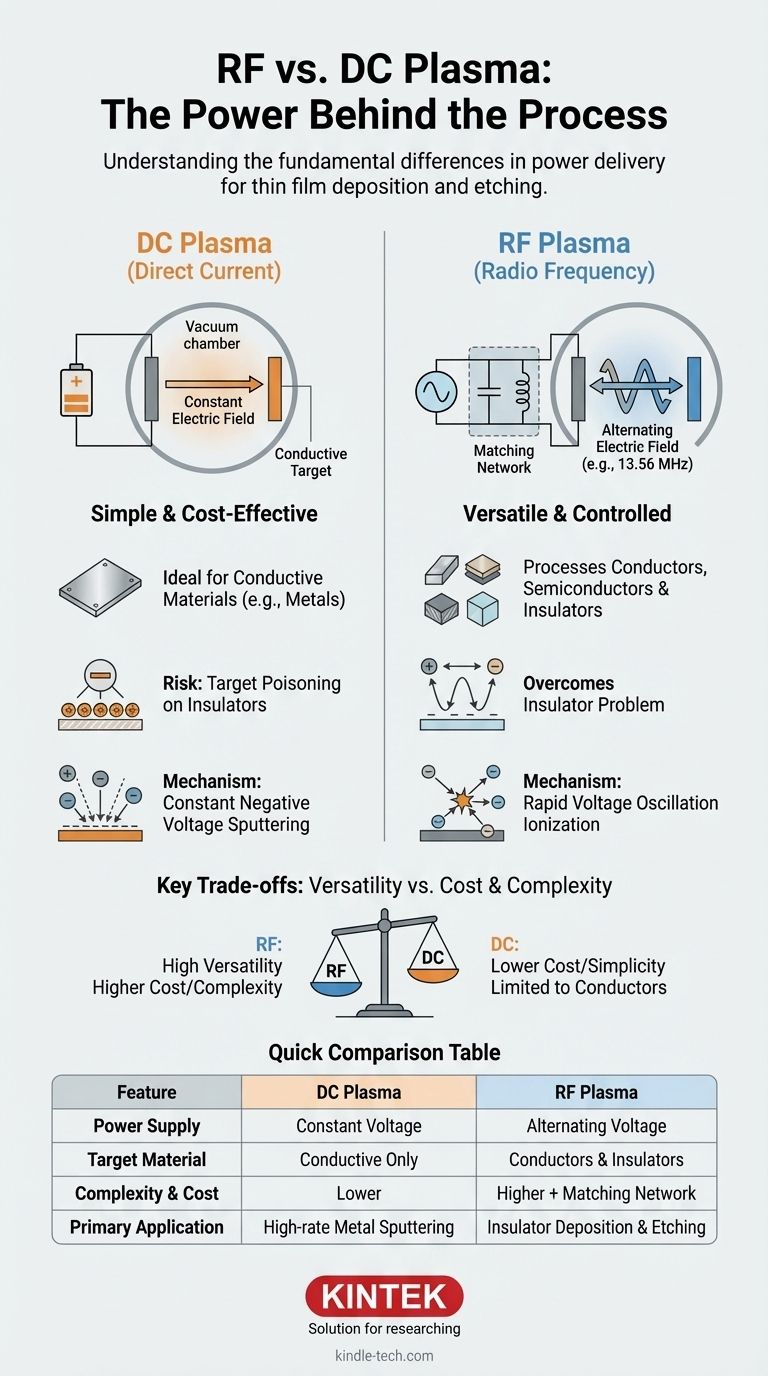

Em sua essência, a diferença entre o plasma de Radiofrequência (RF) e o de Corrente Contínua (CC) reside no tipo de fonte de alimentação usada para gerar e sustentar o plasma. Um sistema de CC usa uma tensão constante para criar um campo elétrico estável, enquanto um sistema de RF usa uma tensão alternada que oscila rapidamente o campo elétrico, geralmente em uma frequência de 13,56 MHz. Essa diferença fundamental na entrega de energia determina quais materiais podem ser processados e define a complexidade e o custo geral do sistema.

A conclusão central é uma questão de versatilidade versus simplicidade. O plasma de CC é um método simples e econômico, ideal para processar materiais condutores. O plasma de RF é uma técnica mais complexa e versátil, necessária para processar materiais não condutores ou isolantes.

Fundamentos da Geração de Plasma

O Princípio Básico: Energizando um Gás

Plasma, frequentemente chamado de quarto estado da matéria, é um gás ionizado. Ele é criado ao adicionar uma grande quantidade de energia a um gás neutro (como Argônio) em uma câmara de vácuo, fazendo com que seus átomos liberem elétrons.

O resultado é uma mistura altamente energética de íons carregados positivamente, elétrons carregados negativamente e átomos de gás neutro. Esse estado energizado é o que possibilita processos como deposição de filmes finos e corrosão (etching).

O Papel do Campo Elétrico

Para criar e sustentar esse plasma, um campo elétrico é aplicado. Esse campo acelera os elétrons livres a altas velocidades. Esses elétrons de alta energia colidem então com os átomos de gás neutro, arrancando mais elétrons em um efeito cascata que acende e sustenta o plasma.

Entendendo o Plasma de CC

O Mecanismo de CC: Um Campo Constante

Em um sistema de CC, uma tensão constante e negativa é aplicada a um material alvo, que atua como cátodo. Um ânodo próximo, muitas vezes a própria parede da câmara, é mantido no potencial de terra.

Isso cria um campo elétrico estável e unidirecional. Íons carregados positivamente vindos do plasma são acelerados por esse campo e bombardeiam o material alvo, arrancando fisicamente átomos de sua superfície em um processo conhecido como sputtering (pulverização catódica).

A Limitação Crítica: Apenas Alvos Condutores

O plasma de CC exige que o material alvo seja eletricamente condutor. Se um alvo isolante (dielétrico) for usado, os íons positivos que o bombardeiam se acumularão em sua superfície.

Esse acúmulo de carga positiva, conhecido como envenenamento do alvo (target poisoning), neutraliza rapidamente a tensão negativa do cátodo. O campo elétrico colapsa e o plasma se extingue.

Entendendo o Plasma de RF

O Mecanismo de RF: Um Campo Oscilante

Os sistemas de plasma de RF resolvem o problema do isolante usando uma fonte de alimentação alternada. A tensão no alvo alterna rapidamente entre positiva e negativa milhões de vezes por segundo (geralmente em 13,56 MHz).

Os elétrons, sendo muito leves, conseguem responder a essa rápida oscilação. Eles são acelerados para frente e para trás, ganhando energia suficiente do campo oscilante para causar colisões ionizantes e sustentar o plasma.

Superando o Problema do Isolante

Como a tensão no alvo é apenas brevemente positiva durante cada ciclo, não há tempo suficiente para que uma camada significativa de carga se acumule e mate o plasma.

Isso permite que um plasma de RF seja sustentado em frente a um material isolante, tornando-o a escolha essencial para depositar filmes dielétricos como dióxido de silício (SiO₂) ou óxido de alumínio (Al₂O₃).

A Complexidade Adicional: A Rede de Acoplamento

Os sistemas de RF são mais complexos do que seus equivalentes de CC. Eles exigem uma rede de acoplamento (matching network)—uma caixa de capacitores e indutores—entre a fonte de alimentação de RF e a câmara.

Essa rede é crucial para garantir que a quantidade máxima de energia seja transferida do gerador para o plasma, em vez de ser refletida de volta. Isso adiciona custo e outra camada de controle de processo.

Entendendo as Trocas Chave

Versatilidade vs. Custo

A RF é a vencedora clara em versatilidade. Ela pode processar quase todos os materiais, incluindo condutores, semicondutores e isolantes. Essa flexibilidade, no entanto, implica um custo de equipamento e complexidade mais altos devido ao gerador de RF e à rede de acoplamento.

Os sistemas de CC são muito mais simples e menos caros. Se sua aplicação envolve apenas o sputtering de metais condutores, um sistema de CC é a escolha mais econômica e direta.

Taxa de Deposição e Controle

Para o sputtering de metais, os sistemas de CC geralmente fornecem taxas de deposição mais altas do que os sistemas de RF sob condições semelhantes. Isso ocorre porque o mecanismo de transferência de energia é mais direto.

No entanto, a RF oferece parâmetros de controle adicionais, como a tensão de auto-polarização que se desenvolve na superfície do alvo, que pode ser usada para ajustar as propriedades do filme e a energia iônica durante a corrosão.

Adequação da Aplicação

A escolha é quase sempre ditada pelo material. O sputtering de metais como alumínio, titânio ou cobre é uma aplicação clássica de sputtering de CC.

A deposição de filmes isolantes ou a realização de corrosão iônica reativa (RIE) em substratos como wafers de silício são aplicações clássicas de plasma de RF.

Escolhendo a Fonte de Plasma Certa para Sua Aplicação

Sua escolha entre plasma de CC e RF é determinada quase inteiramente pelo material que você precisa processar e pelo seu orçamento.

- Se seu foco principal é o sputtering de metais condutores em alta velocidade: O plasma de CC é a ferramenta mais econômica e eficiente para o trabalho.

- Se seu foco principal é a deposição de materiais isolantes (dielétricos): O plasma de RF é a solução necessária e padrão da indústria.

- Se seu foco principal é a corrosão por plasma ou a modificação de superfícies de polímeros: O plasma de RF oferece a versatilidade de material e o controle de processo necessários para essas aplicações avançadas.

- Se seu foco principal é minimizar o custo do equipamento para revestimentos metálicos simples: Um sistema de CC é o seu caminho mais direto e econômico.

Ao entender como cada fonte de alimentação interage com seu material, você pode selecionar com confiança a tecnologia que se alinha diretamente com seus objetivos de processo.

Tabela de Resumo:

| Característica | Plasma de CC | Plasma de RF |

|---|---|---|

| Fonte de Alimentação | Tensão Constante | Tensão Alternada (13,56 MHz) |

| Material Alvo | Apenas Materiais Condutores | Condutores, Semicondutores e Isolantes |

| Complexidade e Custo | Menor | Maior (requer rede de acoplamento) |

| Aplicação Principal | Sputtering de metais em alta taxa | Sputtering de isolantes, Corrosão por Plasma (RIE) |

Ainda em Dúvida Sobre Qual Fonte de Plasma é Certa Para Seu Processo?

A escolha entre plasma de RF e CC é fundamental para alcançar resultados ideais na deposição de filmes finos, corrosão e modificação de superfície. A KINTEK é especializada em equipamentos e consumíveis de laboratório, servindo às necessidades laboratoriais com orientação especializada e soluções confiáveis.

Deixe nossos especialistas ajudá-lo a selecionar o sistema perfeito para seus materiais e orçamento específicos. Podemos fornecer recomendações detalhadas para sistemas de sputtering de CC para revestimentos metálicos ou sistemas versáteis de plasma de RF para filmes dielétricos e corrosão avançada.

Entre em contato conosco hoje para discutir sua aplicação e receber uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração