A diferença fundamental entre PVD e revestimento em pó reside no material e no processo. PVD (Deposição Física de Vapor) é um processo a vácuo de alta temperatura que deposita uma película metálica ou cerâmica muito fina e dura sobre uma superfície, átomo por átomo. Em contraste, o revestimento em pó é um processo de temperatura mais baixa que usa uma carga eletrostática para aplicar uma camada espessa e protetora de pó de polímero (plástico), que é então derretida em uma casca sólida.

A escolha entre PVD e revestimento em pó não é uma questão de qual é "melhor", mas sim qual atende à necessidade específica do seu produto. A decisão depende se você precisa da dureza a nível molecular de uma película metálica fina ou da casca robusta e colorida de uma camada espessa de polímero.

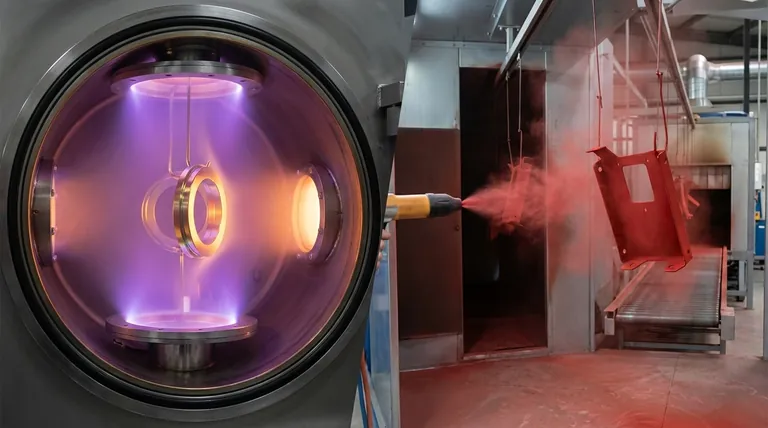

Como Cada Processo Funciona Fundamentalmente

Para entender as diferenças de desempenho, você deve primeiro entender a grande diferença nos métodos de aplicação. Cada processo cria um tipo fundamentalmente diferente de ligação com o substrato.

Deposição Física de Vapor (PVD): Uma Ligação Molecular

O PVD ocorre dentro de uma câmara de alto vácuo. Um material de origem sólido, como titânio ou cromo, é vaporizado em um plasma.

Esses átomos vaporizados viajam e se incorporam à superfície da peça, formando uma ligação extremamente forte ao nível molecular. Este processo é realizado em altas temperaturas, frequentemente entre 250°C e 750°C.

Pense nisso como pintura em spray com átomos individuais no vácuo, criando uma nova camada de superfície integrada, em vez de apenas um revestimento por cima.

Revestimento em Pó: Um 'Aderência' Eletrostática

O revestimento em pó usa um pó polimérico fino e uma pistola de pulverização eletrostática. A pistola confere às partículas de pó uma carga elétrica positiva.

A peça a ser revestida é aterrada eletricamente, fazendo com que o pó carregado seja atraído e adira à superfície. A peça inteira é então colocada em um forno, onde o pó derrete e cura em um revestimento liso, sólido e contínuo.

Isso é mais parecido com poeira eletrostaticamente carregada aderindo a uma superfície antes de ser derretida em uma casca plástica durável.

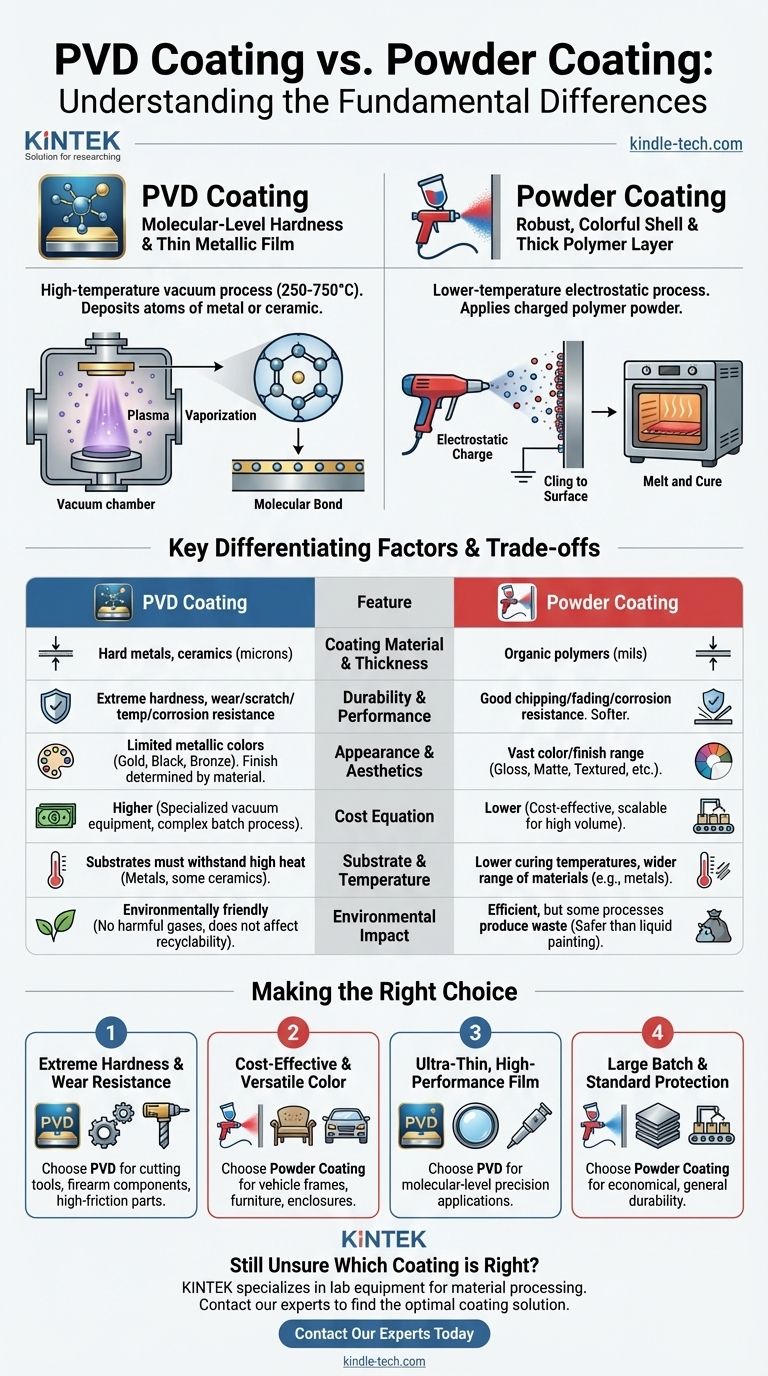

Fatores Chave de Diferenciação

As diferenças no processo levam a resultados muito diferentes em desempenho, aparência e custo.

Material e Espessura do Revestimento

Os revestimentos PVD são excepcionalmente finos, medidos em mícrons. Eles são feitos de materiais duros como metais, ligas e cerâmicas (por exemplo, Nitreto de Titânio).

Os revestimentos em pó são significativamente mais espessos, medidos em milésimos de polegada (mils). Eles são feitos exclusivamente de polímeros orgânicos como poliéster, epóxi ou poliuretano.

Durabilidade e Desempenho

O PVD cria uma superfície extremamente dura e densa com resistência superior à abrasão, arranhões, altas temperaturas e corrosão. É o padrão para aplicações de alto desgaste, como ferramentas de corte, componentes de motores e ferragens premium.

O revestimento em pó também é muito durável, oferecendo excelente proteção contra lascas, desbotamento e corrosão geral. No entanto, é um material muito mais macio do que uma cerâmica PVD e não se destina a aplicações de alto desgaste ou bordas afiadas.

Aparência e Estética

O revestimento em pó é o vencedor claro em versatilidade estética. Ele oferece uma gama quase ilimitada de cores, juntamente com vários acabamentos, como brilhante, fosco, acetinado e superfícies texturizadas.

O PVD é mais limitado em sua paleta de cores, geralmente oferecendo acabamentos metálicos em tons de preto, cinza, dourado e bronze. O acabamento é determinado pelo metal ou cerâmica específica que está sendo depositada.

Entendendo as Compensações

Nenhum método é universalmente superior; eles são projetados para diferentes propósitos e vêm com limitações distintas.

A Equação de Custo

O revestimento em pó é um processo relativamente direto e econômico, tornando-o ideal para produção em grande volume de bens de consumo e industriais.

O PVD requer equipamentos de câmara de vácuo altamente especializados e caros e é um processo em lote mais complexo. Isso o torna significativamente mais caro do que o revestimento em pó.

Limitações de Substrato e Temperatura

As altas temperaturas necessárias para o PVD significam que ele só pode ser aplicado a substratos que podem suportar o calor, principalmente metais e algumas cerâmicas.

As temperaturas de cura mais baixas do revestimento em pó permitem que ele seja usado em uma gama mais ampla de materiais, embora ainda seja mais comum em metais.

Impacto Ambiental

O PVD é considerado um processo muito ecologicamente correto. Ocorre no vácuo e não produz gases nocivos ou subprodutos residuais, e não afeta a reciclabilidade do metal base.

Embora o revestimento em pó moderno seja eficiente, alguns processos podem produzir resíduos, embora seja geralmente considerado muito mais seguro do que a pintura líquida tradicional.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha depende inteiramente dos requisitos funcionais e estéticos primários do seu componente.

- Se o seu foco principal for dureza extrema e resistência ao desgaste: O PVD é a única escolha para aplicações como ferramentas de corte, componentes de armas de fogo ou peças de alto desempenho que sofrem atrito intenso.

- Se o seu foco principal for proteção econômica e cor versátil: O revestimento em pó oferece excelente valor e uma vasta gama estética para peças como chassis de veículos, móveis de exterior e caixas eletrônicas.

- Se o seu foco principal for criar uma película metálica de alto desempenho ultrafina: O PVD é a tecnologia específica projetada para alcançar esse resultado com precisão a nível molecular.

- Se o seu foco principal for revestir um grande lote de peças em uma cor protetora padrão: O revestimento em pó é a solução muito mais econômica e escalável para durabilidade geral.

Em última análise, entender essas diferenças fundamentais permite que você selecione um revestimento que atue como um ativo funcional, e não apenas como um acabamento de superfície.

Tabela de Resumo:

| Característica | Revestimento PVD | Revestimento em Pó |

|---|---|---|

| Processo | Deposição a vácuo de alta temperatura | Aplicação eletrostática e cura em forno |

| Material | Película fina de metal/cerâmica (mícrons) | Camada espessa de polímero (mils) |

| Durabilidade | Dureza extrema, resistência ao desgaste e corrosão | Boa resistência a lascas e corrosão |

| Aparência | Cores metálicas limitadas (dourado, preto, bronze) | Vasta gama de cores e acabamentos (brilhante, fosco, etc.) |

| Custo | Mais alto (equipamento especializado) | Mais baixo (econômico para alto volume) |

| Ideal para | Ferramentas de corte, componentes de alto desgaste | Bens de consumo, móveis, caixas |

Ainda em Dúvida Sobre Qual Revestimento é Certo para o Seu Projeto?

Na KINTEK, nos especializamos em fornecer o equipamento de laboratório e os consumíveis certos para processamento avançado de materiais, incluindo análise e preparação de revestimentos de superfície. Nossa experiência pode ajudá-lo a determinar a solução de revestimento ideal para suas necessidades específicas, garantindo desempenho, durabilidade e custo-benefício.

Deixe-nos ajudá-lo a tomar uma decisão informada. Entre em contato com nossos especialistas hoje para discutir os requisitos do seu projeto e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O revestimento de diamante é permanente? A verdade sobre sua durabilidade duradoura

- O que é um filme de revestimento de diamante? Uma Camada Fina de Diamante para Desempenho Extremo

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras

- O que é revestimento de diamante CVD? Cultive uma camada de diamante super-dura e de alto desempenho

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada