Em sua essência, um forno a arco elétrico (FAE) e um forno de indução (FI) diferem fundamentalmente na forma como geram calor para fundir metal. Um forno a arco usa um arco elétrico de alta energia — essencialmente um raio controlado — que salta de eletrodos de grafite para a carga metálica. Em contraste, um forno de indução usa um poderoso campo magnético para gerar calor diretamente dentro do próprio metal, sem qualquer contato externo ou arco.

A escolha entre essas duas tecnologias é uma decisão estratégica entre o poder de refino bruto e a precisão metalúrgica controlada. Os Fornos a Arco Elétrico são cavalos de batalha robustos para reciclagem de sucata de metal em larga escala, enquanto os Fornos de Indução são ferramentas de precisão para produzir ligas limpas e especializadas com alta eficiência.

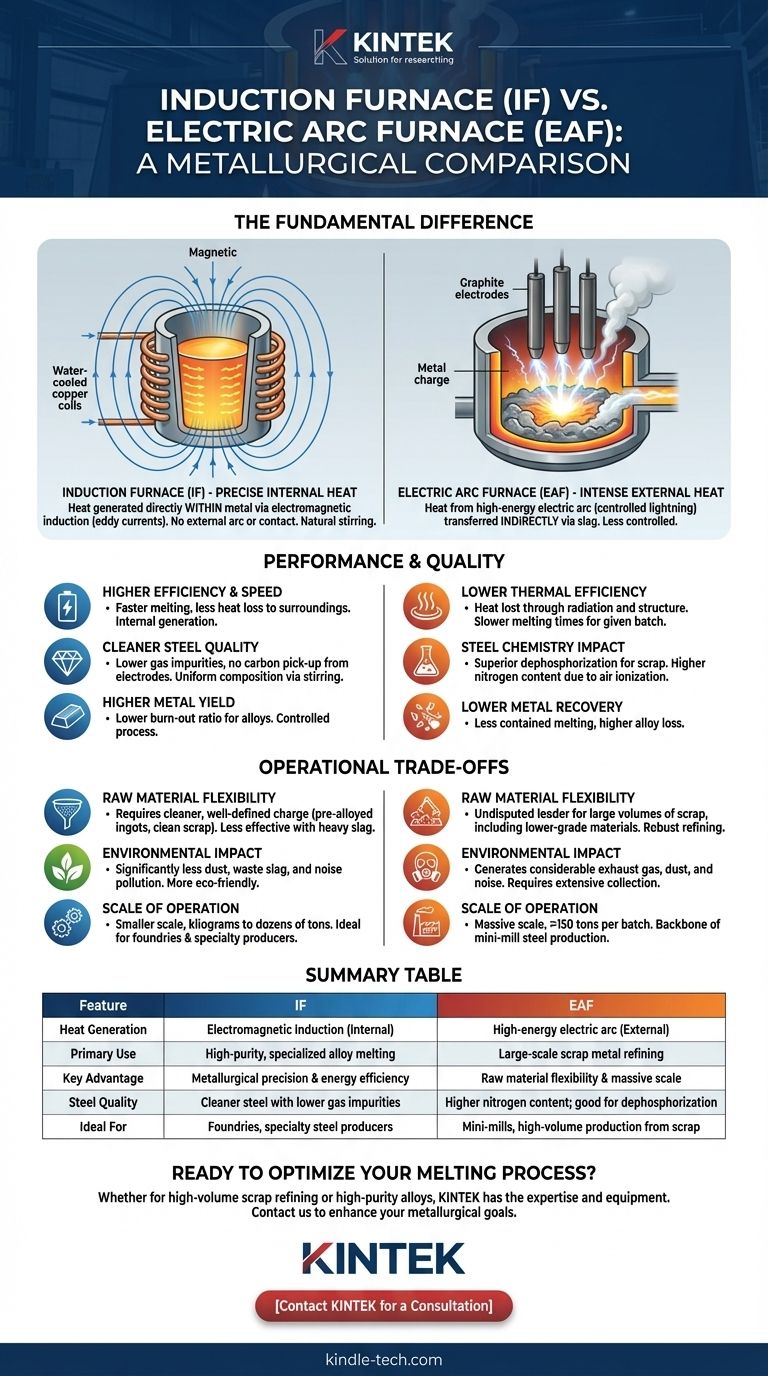

A Diferença Fundamental: Como o Calor é Gerado

O método de aquecimento é a distinção mais importante, pois dita a eficiência, controlabilidade e impacto ambiental de cada forno.

O Forno a Arco Elétrico (FAE): Calor Externo Intenso

Um FAE funde metal usando um arco elétrico extremamente quente. Este arco se forma entre eletrodos de grafite e a carga metálica dentro do forno.

O processo é uma forma de aquecimento indireto. O calor intenso do arco é transferido para o metal, principalmente através de uma camada de escória, para conseguir a fusão. Este é um método poderoso, mas menos controlado, ideal para quebrar materiais grandes e não refinados.

O Forno de Indução (FI): Calor Interno Preciso

Um forno de indução opera com base no princípio da indução eletromagnética. Uma bobina de cobre resfriada a água envolve o cadinho contendo o metal, e uma poderosa corrente alternada passa por ela.

Isso cria um campo magnético flutuante que induz fortes correntes elétricas (correntes parasitas) diretamente dentro da carga metálica. A própria resistência elétrica do metal faz com que ele aqueça rapidamente de dentro para fora. Este processo também cria uma ação de agitação eletromagnética natural, garantindo que o banho fundido seja homogêneo.

Comparando Desempenho e Qualidade do Aço

As diferenças nos mecanismos de aquecimento levam a variações significativas na eficiência, qualidade do produto final e características operacionais.

Eficiência Térmica e Velocidade

Um forno de indução é significativamente mais eficiente. Como o calor é gerado internamente, menos energia é perdida para as paredes do forno, tampa ou ambiente circundante.

Os fornos a arco têm menor eficiência térmica porque uma grande quantidade de calor irradia do arco aberto e é perdida através da estrutura do forno. Consequentemente, os fornos de indução podem frequentemente atingir tempos de fusão mais rápidos para um determinado tamanho de lote.

Impacto na Química do Metal

O tipo de forno influencia diretamente a química final do aço.

Os fornos a arco são superiores para desfosforização, uma etapa crítica no refino de sucata de metal de menor qualidade. No entanto, o arco de alta temperatura ioniza o nitrogênio do ar, resultando em um maior teor de nitrogênio no aço final.

Os fornos de indução produzem aço mais limpo com menores impurezas gasosas. Eles não usam eletrodos de grafite, o que elimina o risco de absorção acidental de carbono — um fator crítico para a produção de aços de baixo carbono e inoxidáveis. A agitação eletromagnética garante uma composição química e temperatura altamente uniformes.

Rendimento do Metal e Recuperação de Liga

Os fornos de indução oferecem uma taxa de recuperação de metal mais alta. O processo de fusão mais controlado e contido resulta em uma menor taxa de queima para elementos de liga caros adicionados à fusão.

Entendendo as Compensações: Operacionais e Ambientais

A escolha de um forno envolve equilibrar o desempenho com as restrições operacionais e ambientais práticas.

Flexibilidade de Matéria-Prima

O FAE é o líder indiscutível em flexibilidade de matéria-prima. Seu processo de fusão agressivo é perfeitamente adequado para grandes volumes de sucata de aço, incluindo materiais de menor grau ou contaminados. É fundamentalmente um vaso de refino.

Os fornos de indução exigem uma carga mais limpa e bem definida. Eles são menos eficazes no manuseio de escória pesada ou na remoção de impurezas, tornando-os mais adequados para fundir lingotes pré-ligados ou sucata limpa e certificada.

Impacto Ambiental

O forno de indução é a opção mais ecologicamente correta. Ele produz significativamente menos poeira, escória residual e poluição sonora.

O processo FAE, com seu arco aberto e uso de eletrodos de carbono, gera considerável gás de exaustão, poeira (exigindo extensos sistemas de coleta) e ruído acústico.

Escala de Operação

Os FAEs são construídos para uma escala massiva, com capacidades que podem exceder 150 toneladas por lote. Eles são a espinha dorsal da produção de aço em "mini-usinas" em todo o mundo.

Os fornos de indução geralmente operam em menor escala, de alguns quilogramas a várias dezenas de toneladas, tornando-os ideais para fundições e produtores de aço especial.

Fazendo a Escolha Certa para Sua Aplicação

O melhor forno é aquele que se alinha com seus objetivos de produção específicos, suprimento de matéria-prima e requisitos de qualidade.

- Se seu foco principal é a produção em larga escala a partir de sucata de aço: A robusta capacidade de refino, flexibilidade de matéria-prima e escala massiva de um Forno a Arco Elétrico o tornam o padrão da indústria.

- Se seu foco principal é produzir ligas de alta pureza, especializadas ou aço limpo: A precisão metalúrgica, baixa contaminação e agitação inerente de um Forno de Indução são superiores.

- Se seu foco principal é a eficiência energética e a conformidade ambiental: Um Forno de Indução oferece uma clara vantagem com menores emissões, menos resíduos e maior eficiência térmica.

Em última análise, sua decisão depende de uma clara compreensão se seu objetivo é refino de alto volume ou fusão de alta precisão.

Tabela Resumo:

| Característica | Forno a Arco Elétrico (FAE) | Forno de Indução (FI) |

|---|---|---|

| Geração de Calor | Arco elétrico de alta energia (externo) | Indução eletromagnética (interna) |

| Uso Principal | Refino de sucata de metal em larga escala | Fusão de ligas especializadas de alta pureza |

| Principal Vantagem | Flexibilidade de matéria-prima e escala massiva | Precisão metalúrgica e eficiência energética |

| Qualidade do Aço | Maior teor de nitrogênio; bom para desfosforização | Aço mais limpo com menores impurezas gasosas |

| Ideal Para | Mini-usinas, produção de alto volume a partir de sucata | Fundições, produtores de aço especial |

Pronto para Otimizar Seu Processo de Fusão?

Escolher a tecnologia de forno certa é fundamental para a eficiência, qualidade e custo-benefício de sua operação. Seja seu objetivo o refino de sucata de alto volume ou a produção de ligas de alta pureza, a KINTEK possui a expertise e o equipamento para atender às suas necessidades de laboratório e produção.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seu processo. Nossos especialistas o ajudarão a selecionar o equipamento perfeito para atingir seus objetivos metalúrgicos e de produção.

Entre em contato com a KINTEK para uma consulta

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- Como a pressão mecânica de um forno de prensagem a vácuo a quente facilita a densificação de compósitos B4C/Al?

- Por que o sistema de vácuo de um forno de prensagem a quente a vácuo é crucial para o desempenho do aço inoxidável ferrítico ODS?

- Por que um forno de prensagem a quente a vácuo é essencial para SiCf/Ti-43Al-9V? Alcançando Densificação Completa e Pureza

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo em vez de HIP? Otimizar a Produção de Compósitos de Folha-Fibra

- Quais vantagens técnicas um forno de prensagem a quente a vácuo oferece? Alcance Densificação Superior em Compósitos Al-Si