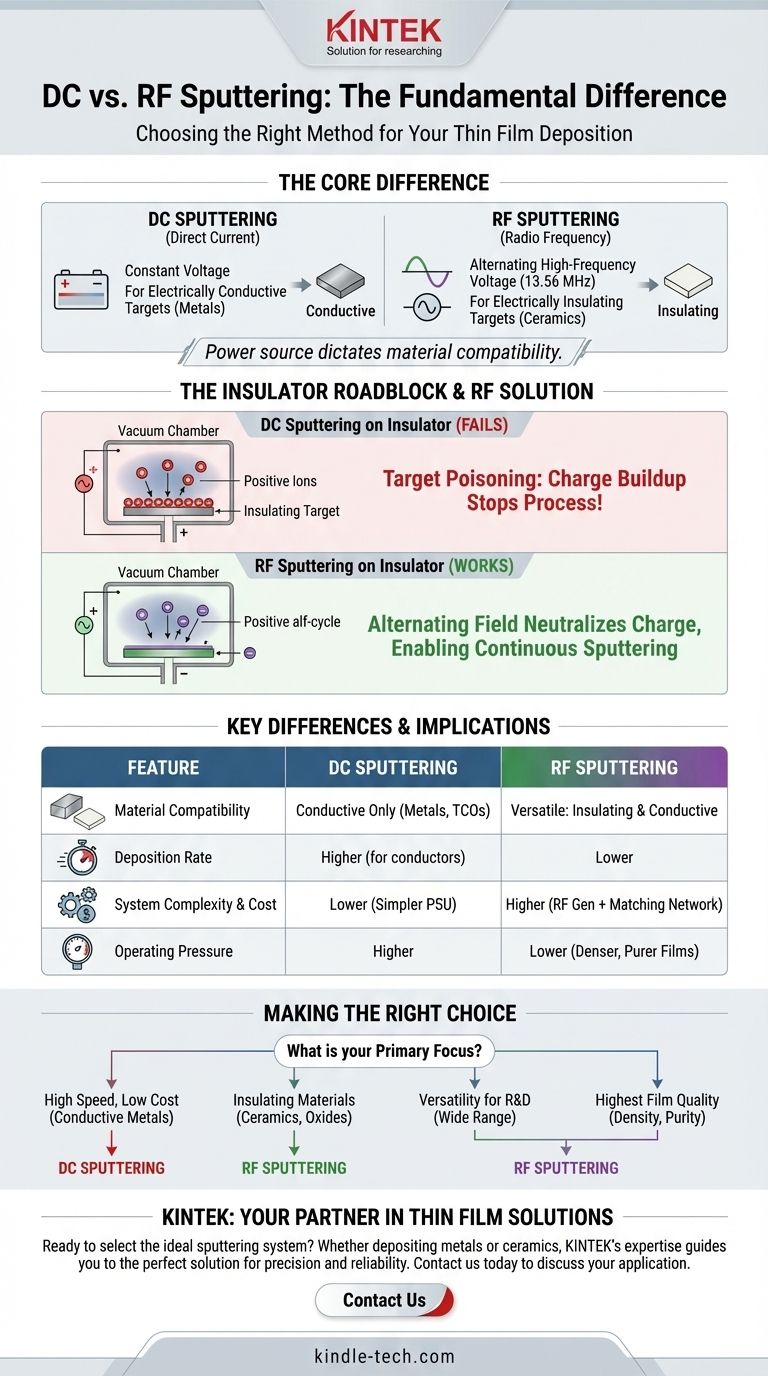

A diferença fundamental entre a pulverização catódica DC e RF reside no tipo de fonte de energia utilizada, o que dita diretamente os tipos de materiais que podem ser depositados. A pulverização catódica DC (Corrente Contínua) usa uma voltagem constante para pulverizar alvos eletricamente condutores, enquanto a pulverização catódica RF (Radiofrequência) usa uma voltagem alternada de alta frequência, tornando possível pulverizar alvos eletricamente isolantes.

A decisão central entre a pulverização catódica DC e RF não é sobre qual método é superior, mas qual é compatível com as propriedades elétricas do material alvo. DC é um processo simples, rápido e eficiente para metais, enquanto RF é a solução essencial para isolantes, prevenindo o acúmulo de carga na superfície do alvo que poderia interromper o processo.

O Problema da Carga: Por Que Ambos os Métodos Existem

A necessidade de dois métodos distintos de pulverização catódica se resume a um problema elétrico simples: o que acontece quando você bombardeia uma superfície isolante com íons positivos.

Como Funciona a Pulverização Catódica DC

Em um sistema DC padrão, uma alta voltagem DC negativa é aplicada ao material alvo, que atua como cátodo. Isso cria um plasma de íons carregados positivamente (tipicamente argônio) que são agressivamente acelerados em direção ao alvo carregado negativamente.

O impacto energético desses íons remove fisicamente átomos do material alvo, que então viajam através da câmara de vácuo para revestir seu substrato. Este processo é contínuo e eficiente, desde que o alvo seja condutor, permitindo que a carga positiva dos íons seja neutralizada.

O Obstáculo do Isolante

Se você tentar usar a pulverização catódica DC com um alvo não condutor (isolante), como uma cerâmica, o processo falha rapidamente. Íons positivos atingem a superfície do alvo e sua carga se acumula porque o material isolante não consegue conduzi-la para longe.

Este acúmulo de carga positiva na superfície do alvo, conhecido como envenenamento do alvo ou carregamento, cria um potencial positivo que repele os íons positivos que chegam do plasma. Isso efetivamente interrompe o processo de pulverização catódica e pode levar a arcos elétricos danosos.

A Solução da Pulverização Catódica RF

A pulverização catódica RF supera esse desafio usando uma voltagem alternada de alta frequência, tipicamente fixada em 13,56 MHz. Este campo alternado faz com que o alvo alterne rapidamente entre ser carregado negativamente e positivamente.

Durante a metade negativa do ciclo, o alvo atrai íons positivos, causando a pulverização catódica, assim como em um sistema DC. Crucialmente, durante a metade positiva do ciclo, o alvo atrai elétrons do plasma. Esses elétrons inundam a superfície e neutralizam a carga positiva que se acumulou durante o meio ciclo anterior. Essa alternância rápida evita o acúmulo de carga, permitindo a pulverização catódica contínua e estável de materiais isolantes.

Implicações Práticas e Diferenças Chave

A escolha entre uma fonte de energia DC e RF tem várias consequências diretas para o processo de pulverização catódica.

Compatibilidade de Materiais

Esta é a distinção mais crítica. A pulverização catódica DC é restrita a materiais eletricamente condutores como metais e óxidos condutores transparentes.

A pulverização catódica RF é altamente versátil, capaz de depositar materiais isolantes como cerâmicas (por exemplo, óxido de alumínio, dióxido de silício) e outros dielétricos. Também pode depositar materiais condutores, embora muitas vezes menos eficientemente do que a DC.

Taxa de Deposição

Para um dado material que pode ser pulverizado por ambos os métodos (ou seja, um metal), a pulverização catódica DC geralmente oferece uma taxa de deposição mais alta. Isso ocorre porque a energia é continuamente dedicada à aceleração de íons para a pulverização.

Na pulverização catódica RF, uma parte de cada ciclo é usada para bombardeamento de elétrons para neutralizar a carga, não para a pulverização, o que resulta em uma taxa de deposição comparativamente menor.

Complexidade e Custo do Sistema

Os sistemas de pulverização catódica DC são mais simples e mais econômicos. Eles consistem em uma fonte de alimentação DC de alta voltagem direta.

Os sistemas RF são mais complexos e caros. Eles exigem um gerador de energia RF especializado e uma rede de casamento de impedância para garantir que a energia RF seja transferida eficientemente para o plasma, em vez de ser refletida de volta para a fonte.

Pressão de Operação

A energia RF é mais eficiente na sustentação de um plasma. Consequentemente, a pulverização catódica RF pode operar em pressões de gás mais baixas (muitas vezes abaixo de 15 mTorr) do que a pulverização catódica DC.

Operar em pressões mais baixas aumenta o caminho livre médio dos átomos pulverizados. Isso reduz a chance de eles colidirem com moléculas de gás no caminho para o substrato, o que pode resultar em filmes finos mais puros, densos e de maior qualidade.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, a tecnologia correta é determinada pelo seu material específico e pelos requisitos de desempenho.

- Se o seu foco principal é depositar materiais condutores (metais) em alta velocidade e baixo custo: A pulverização catódica DC é a escolha clara e mais eficiente.

- Se o seu foco principal é depositar materiais isolantes ou dielétricos (cerâmicas, óxidos): A pulverização catódica RF é a única opção viável para evitar o carregamento do alvo.

- Se o seu foco principal é a versatilidade para pesquisa e desenvolvimento em uma ampla gama de materiais: Um sistema de pulverização catódica RF oferece a maior flexibilidade, pois pode depositar tanto isolantes quanto condutores.

- Se o seu foco principal é alcançar a maior densidade e pureza de filme possível: A capacidade da pulverização catódica RF de operar em pressões mais baixas pode fornecer uma vantagem distinta.

Sua escolha é ditada pelas propriedades elétricas fundamentais do seu material de origem e pelas características desejadas do filme.

Tabela Resumo:

| Característica | Pulverização Catódica DC | Pulverização Catódica RF |

|---|---|---|

| Compatibilidade de Materiais | Materiais condutores (Metais) | Materiais isolantes e condutores (Cerâmicas, Óxidos, Metais) |

| Taxa de Deposição | Maior para materiais condutores | Menor |

| Complexidade e Custo do Sistema | Menor | Maior (requer gerador RF e rede de casamento) |

| Pressão de Operação | Maior | Menor (resulta em filmes mais densos e puros) |

| Caso de Uso Principal | Deposição de metal rápida e econômica | Essencial para isolantes; versátil para P&D |

Pronto para selecionar o sistema de pulverização catódica ideal para as necessidades de filmes finos do seu laboratório?

Seja para depositar metais condutores ou cerâmicas isolantes, a experiência da KINTEK em equipamentos de laboratório pode guiá-lo à solução perfeita. Nossos sistemas de pulverização catódica são projetados para oferecer precisão, confiabilidade e os resultados de alta qualidade que sua pesquisa exige.

Entre em contato conosco hoje usando o formulário abaixo para discutir sua aplicação específica e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação para Matéria Orgânica

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura