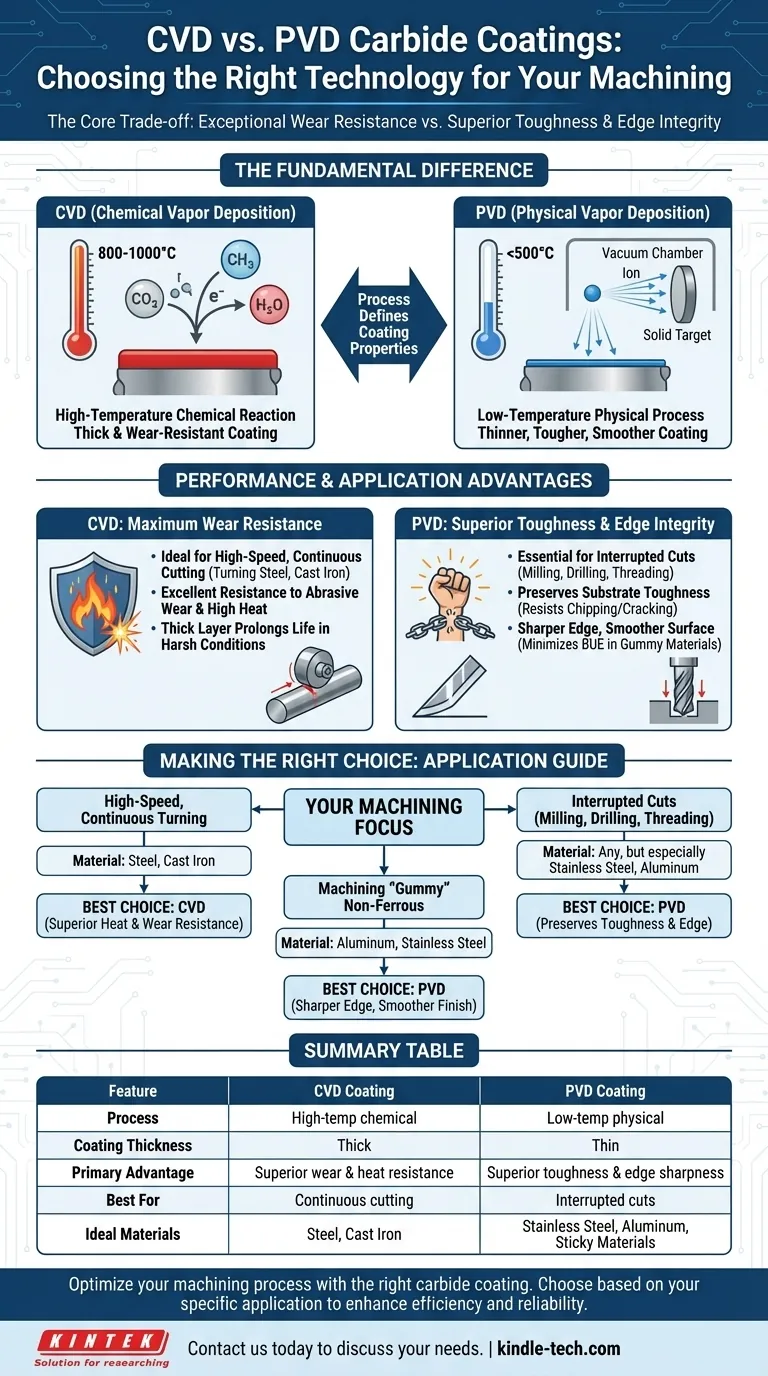

A diferença fundamental entre os revestimentos CVD e PVD reside no processo utilizado para aplicá-los a uma ferramenta de carboneto. A Deposição Química a Vapor (CVD) é um processo de alta temperatura que utiliza reações químicas entre gases para formar um revestimento espesso e resistente ao desgaste. Em contraste, a Deposição Física a Vapor (PVD) é um processo físico de baixa temperatura onde um material sólido é vaporizado e depositado, resultando em um revestimento mais fino, mais tenaz e mais liso.

Escolher entre CVD e PVD não é uma questão de qual é "melhor", mas sim de qual é o correto para uma tarefa de usinagem específica. A principal compensação é entre a excepcional resistência ao desgaste dos revestimentos CVD e a tenacidade superior e integridade da aresta dos revestimentos PVD.

Como o Processo de Deposição Define o Revestimento

O método de aplicação — químico versus físico — é a causa raiz de todas as diferenças de desempenho entre esses dois tipos de revestimento. Compreender este processo é fundamental para entender seu comportamento.

CVD: Uma Reação Química de Alta Temperatura

A Deposição Química a Vapor ocorre dentro de um reator em temperaturas muito altas, frequentemente entre 800°C e 1000°C.

Gases precursores são introduzidos na câmara, onde reagem na superfície da ferramenta de carboneto. Esta reação química forma uma nova camada de revestimento sólida que é quimicamente ligada à ferramenta.

Como o processo é impulsionado pelo fluxo de gás, a deposição é omnidirecional. Isso significa que ele reveste todas as superfícies do inserto uniformemente, criando uma camada uniforme e tipicamente espessa.

PVD: Uma Deposição Física de Baixa Temperatura

A Deposição Física a Vapor é um processo de "linha de visão" conduzido em temperaturas muito mais baixas, geralmente abaixo de 500°C.

Um material de fonte sólida (o revestimento) é bombardeado com íons de alta energia, fazendo com que ele vaporize. Este vapor então viaja em linha reta e condensa nas ferramentas, que são estrategicamente colocadas na câmara de vácuo.

Este impacto direto resulta em um revestimento mais fino em comparação com o CVD. A temperatura mais baixa do processo é crítica porque não altera a tenacidade fundamental do substrato de carboneto subjacente.

Implicações de Desempenho: Resistência ao Desgaste vs. Tenacidade

As diferenças de temperatura e método de deposição criam revestimentos com vantagens e desvantagens distintas em um ambiente de oficina mecânica.

A Vantagem do CVD: Máxima Resistência ao Desgaste

A natureza espessa e quimicamente ligada dos revestimentos CVD proporciona uma resistência excepcional ao desgaste abrasivo e ao calor elevado.

Isso torna as ferramentas revestidas com CVD a escolha ideal para operações de corte contínuo de alta velocidade, como torneamento de aço ou ferro fundido, onde o calor e a abrasão são os principais modos de falha da ferramenta.

A Vantagem do PVD: Tenacidade Superior e Integridade da Aresta

A temperatura mais baixa do processo PVD preserva a tenacidade inerente do substrato de carboneto, tornando a ferramenta muito mais resistente a lascamentos e rachaduras.

Essa tenacidade é essencial para cortes interrompidos comuns em fresamento, furação e rosqueamento. Além disso, o processo PVD cria uma superfície mais lisa e permite uma aresta de corte mais afiada, o que reduz o atrito e a aresta postiça de corte (BUE) ao usinar materiais "gomosos" como aço inoxidável e alumínio.

Compreendendo as Compensações

Nenhuma das tecnologias é uma solução perfeita para todos os cenários. Reconhecer suas limitações é crucial para uma seleção adequada.

CVD: O Risco de Tenacidade Reduzida

O alto calor do processo CVD pode criar uma zona frágil no substrato de carboneto logo abaixo do revestimento. Isso reduz a tenacidade geral da ferramenta e a torna mais suscetível a falhas sob choque ou vibração.

É por isso que as ferramentas CVD geralmente não são recomendadas para aplicações que envolvem interrupções pesadas. O próprio revestimento também pode apresentar tensão de tração, o que pode levar a rachaduras.

PVD: A Limitação da Espessura do Revestimento

Os revestimentos PVD são inerentemente mais finos que os revestimentos CVD. Embora tenazes, eles podem não oferecer a mesma vida útil prolongada em aplicações puramente abrasivas e de alto calor, onde uma camada espessa de material CVD simplesmente se desgastaria mais lentamente.

Nitidez da Aresta e Adesão do Material

O processo de revestimento omnidirecional do CVD pode arredondar ligeiramente a aresta de corte, o que é prejudicial quando uma aresta muito afiada é necessária.

O processo de linha de visão do PVD reveste a aresta existente sem arredondá-la. Essa aresta afiada e lisa é crítica para obter um bom acabamento superficial e evitar que o material se solde à ferramenta, um problema comum com materiais pegajosos.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o revestimento correto é uma decisão estratégica que impacta diretamente o tempo de ciclo, a vida útil da ferramenta e a qualidade da peça. Baseie sua escolha nas demandas específicas do material e da operação de usinagem.

- Se seu foco principal é torneamento de alta velocidade e contínuo de ferro fundido ou aço: CVD é sua melhor escolha por sua resistência superior ao calor e ao desgaste em condições abrasivas.

- Se seu foco principal é fresamento, furação ou rosqueamento (cortes interrompidos): PVD é a melhor opção porque preserva a tenacidade da ferramenta e resiste a lascamentos.

- Se seu foco principal é usinagem de materiais não ferrosos e "gomosos" como alumínio ou aço inoxidável: PVD é superior devido ao seu acabamento mais liso e capacidade de manter uma aresta de corte afiada, o que minimiza a aresta postiça de corte.

Ao alinhar as propriedades do revestimento com seu desafio de usinagem específico, você passa de simplesmente comprar uma ferramenta para projetar um processo mais eficiente e confiável.

Tabela Resumo:

| Característica | Revestimento CVD | Revestimento PVD |

|---|---|---|

| Processo | Reação química de alta temperatura (800-1000°C) | Deposição física de baixa temperatura (<500°C) |

| Espessura do Revestimento | Espesso | Fino |

| Vantagem Principal | Resistência superior ao desgaste e ao calor | Tenacidade superior e nitidez da aresta |

| Melhor Para | Corte contínuo (ex: torneamento de aço/ferro fundido) | Cortes interrompidos (ex: fresamento, furação, rosqueamento) |

| Materiais Ideais | Aço, ferro fundido | Aço inoxidável, alumínio, materiais pegajosos |

Otimize seu processo de usinagem com o revestimento de carboneto certo. Escolher entre CVD e PVD pode impactar significativamente a vida útil da sua ferramenta, o tempo de ciclo e a qualidade da peça. Na KINTEK, somos especializados em equipamentos de laboratório e consumíveis de alto desempenho, incluindo soluções avançadas de revestimento para aplicações laboratoriais e industriais. Nossos especialistas podem ajudá-lo a selecionar a tecnologia de revestimento ideal para aumentar a eficiência e a confiabilidade. Entre em contato hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode apoiar seus desafios laboratoriais e de usinagem!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Janelas Ópticas de Diamante CVD para Aplicações de Laboratório

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Chiller de Armadilha Fria Direta a Vácuo

As pessoas também perguntam

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura