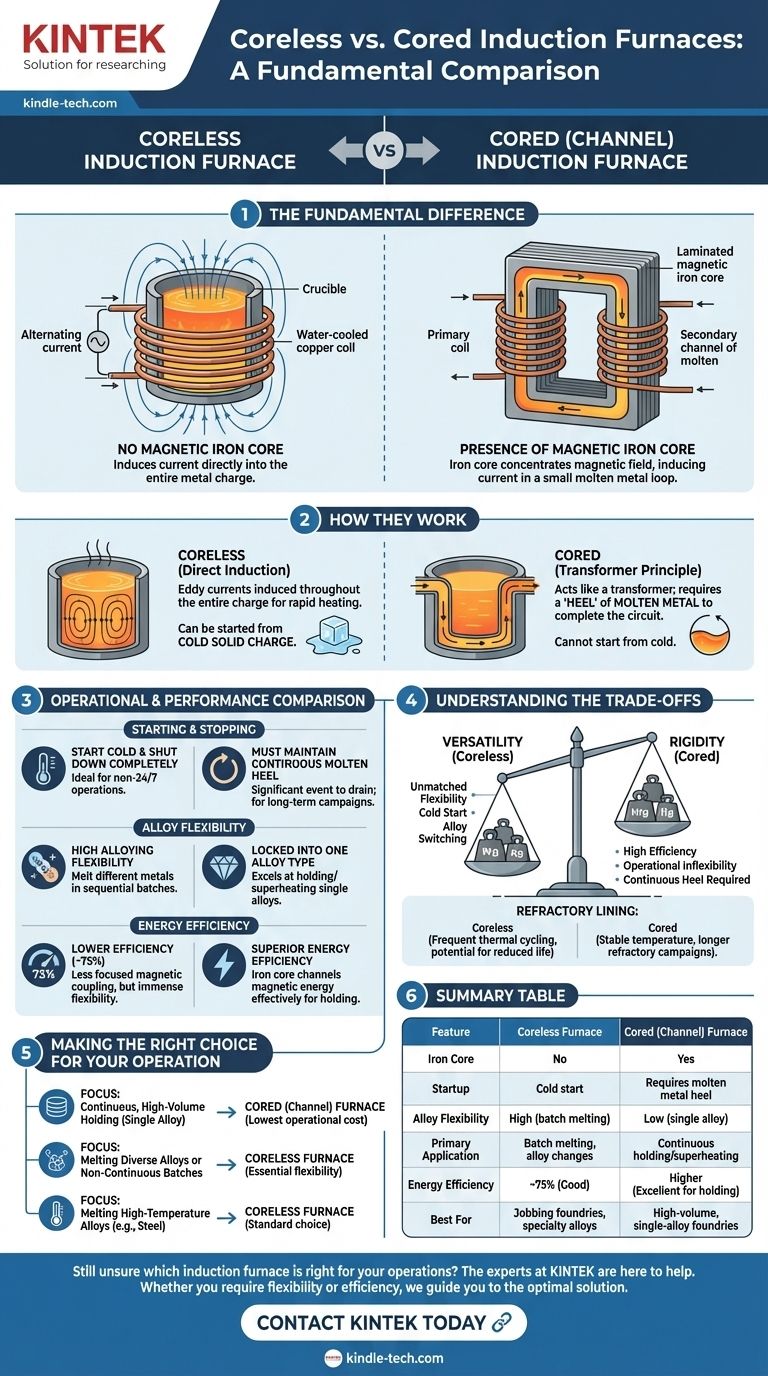

Em sua essência, a diferença fundamental entre um forno sem núcleo e um com núcleo de indução é a presença de um núcleo de ferro magnético. Um forno com núcleo, também conhecido como forno de canal, utiliza um núcleo de ferro para concentrar o campo magnético e induzir corrente em um pequeno circuito de metal fundido. Um forno sem núcleo não possui tal núcleo; ele induz corrente diretamente em toda a carga metálica contida em um cadinho.

A escolha entre estes dois designs é um compromisso estratégico. Fornos com núcleo (canal) oferecem eficiência energética superior para manter grandes volumes contínuos de um único metal, enquanto fornos sem núcleo fornecem a flexibilidade operacional para fundir diversas ligas a partir de um estado frio.

A Diferença Fundamental de Design

A presença ou ausência de um núcleo de ferro dita como cada forno opera, suas aplicações e seu perfil de eficiência. Os dois designs funcionam com princípios de indução inteiramente diferentes.

Como Funciona um Forno com Núcleo (Canal)

Um forno com núcleo funciona de forma muito semelhante a um transformador. Ele possui uma bobina primária enrolada em torno de um núcleo de ferro, que cria um campo magnético forte e concentrado.

Um circuito separado e contínuo ou "canal" de metal fundido passa por este núcleo, atuando como um enrolamento secundário de uma única volta. O campo magnético intenso induz uma corrente poderosa nesse circuito metálico, gerando calor de forma eficiente.

Este design requer que um "caldo" (heel) de metal fundido esteja presente o tempo todo para completar o circuito, o que significa que ele não pode ser iniciado a partir de um estado sólido e frio.

Como Funciona um Forno Sem Núcleo

Um forno sem núcleo consiste em um cadinho refratário que contém a carga metálica. Este cadinho é cercado por uma bobina de cobre refrigerada a água.

Quando uma corrente alternada passa pela bobina, ela gera um campo magnético que se acopla diretamente ao metal dentro do cadinho. Isso induz correntes parasitas (eddy currents) em toda a carga, aquecendo-a e fundindo-a rapidamente.

Como atua sobre toda a carga de uma vez e não possui um circuito secundário obrigatório, um forno sem núcleo pode ser iniciado com uma carga sólida completamente fria.

Comparação Operacional e de Desempenho

As diferenças de design levam a vantagens e desvantagens distintas em um ambiente de produção. Entender isso é fundamental para selecionar a ferramenta certa para o seu processo metalúrgico.

Partida e Parada

A maior vantagem do forno sem núcleo é sua capacidade de ser iniciado a frio e desligado completamente. Isso o torna ideal para operações que não funcionam 24 horas por dia, 7 dias por semana, ou que precisam mudar de ligas frequentemente.

Um forno com núcleo deve manter um caldo fundido contínuo para operar. Drenar o forno completamente é um evento significativo, tornando-o adequado apenas para campanhas contínuas e de longo prazo com uma única liga.

Flexibilidade de Aplicação e Liga

O forno sem núcleo é a escolha clara para flexibilidade de ligas. Você pode fundir um lote de aço, esvaziar o forno e, em seguida, fundir um lote de um metal diferente.

O forno com núcleo fica funcionalmente travado em um tipo de liga por longos períodos. Ele se destaca como uma unidade de manutenção e superaquecimento em grandes fundições, como para ferro fundido, onde um suprimento constante de metal fundido é sempre necessário.

Eficiência Energética

Para sua tarefa específica de manter grandes volumes de metal fundido a uma temperatura constante, o forno com núcleo (canal) é mais eficiente energeticamente. O núcleo de ferro canaliza efetivamente toda a energia magnética para o pequeno circuito metálico.

O forno sem núcleo é geralmente menos eficiente, frequentemente citado com uma eficiência elétrica em torno de 75%. O acoplamento magnético é menos focado, embora este seja o preço pago por sua imensa flexibilidade.

Entendendo os Compromissos

Nenhum forno é universalmente superior; eles são ferramentas especializadas com compromissos inerentes.

A Rigidez dos Fornos com Núcleo

O principal compromisso para a alta eficiência de um forno com núcleo é sua inflexibilidade operacional. A necessidade de manter um caldo fundido o torna inadequado para trabalho em lotes ou mudanças frequentes de liga. É uma máquina dedicada, de propósito único.

A Versatilidade dos Fornos Sem Núcleo

O forno sem núcleo troca a eficiência máxima por versatilidade inigualável. A capacidade de iniciar a frio e mudar de ligas é uma capacidade crítica para fundições de serviços diversos (jobbing foundries), instalações de pesquisa e produtoras de ligas especiais.

Considerações sobre o Revestimento Refratário

Embora versátil, o ciclo térmico frequente (aquecimento e resfriamento) e o potencial de ataque químico de diferentes ligas em um forno sem núcleo podem reduzir a vida útil de seu revestimento refratário. Um forno com núcleo, mantido a uma temperatura relativamente estável, geralmente oferece campanhas refratárias mais longas.

Fazendo a Escolha Certa para Sua Operação

A seleção da tecnologia de forno correta depende inteiramente de seus objetivos de produção.

- Se seu foco principal é a manutenção contínua e de alto volume de uma única liga: Um forno com núcleo (canal) oferece o menor custo operacional e a maior eficiência energética.

- Se seu foco principal é fundir diversas ligas ou executar lotes não contínuos: Um forno sem núcleo fornece a flexibilidade essencial para iniciar, parar e mudar de materiais.

- Se seu foco principal é fundir ligas de alta temperatura, como aço: Um forno sem núcleo é a escolha padrão e mais prática para esta aplicação.

Compreender essa distinção fundamental de design permite que você selecione a tecnologia precisa que se alinha com suas necessidades operacionais.

Tabela de Resumo:

| Característica | Forno Sem Núcleo | Forno com Núcleo (Canal) |

|---|---|---|

| Núcleo de Ferro | Não | Sim |

| Partida | Partida a frio | Requer caldo de metal fundido |

| Flexibilidade de Liga | Alta (fusão em lote) | Baixa (liga única) |

| Aplicação Principal | Fusão em lote, mudanças de liga | Manutenção/Superaquecimento contínuo |

| Eficiência Energética | ~75% (Boa) | Maior (Excelente para manutenção) |

| Ideal Para | Fundações de serviços diversos, ligas especiais | Fundações de alto volume e liga única |

Ainda em dúvida sobre qual forno de indução é o ideal para suas operações de laboratório ou fundição? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer o equipamento de laboratório e consumíveis ideais para suas necessidades específicas de fusão de metais. Se você precisa da flexibilidade de um forno sem núcleo ou da eficiência de um sistema com núcleo, podemos guiá-lo para a solução ideal.

Entre em contato com a KINTEL hoje mesmo para discutir sua aplicação e receber uma recomendação personalizada. Deixe-nos ajudá-lo a aumentar a eficiência do seu processo e alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas