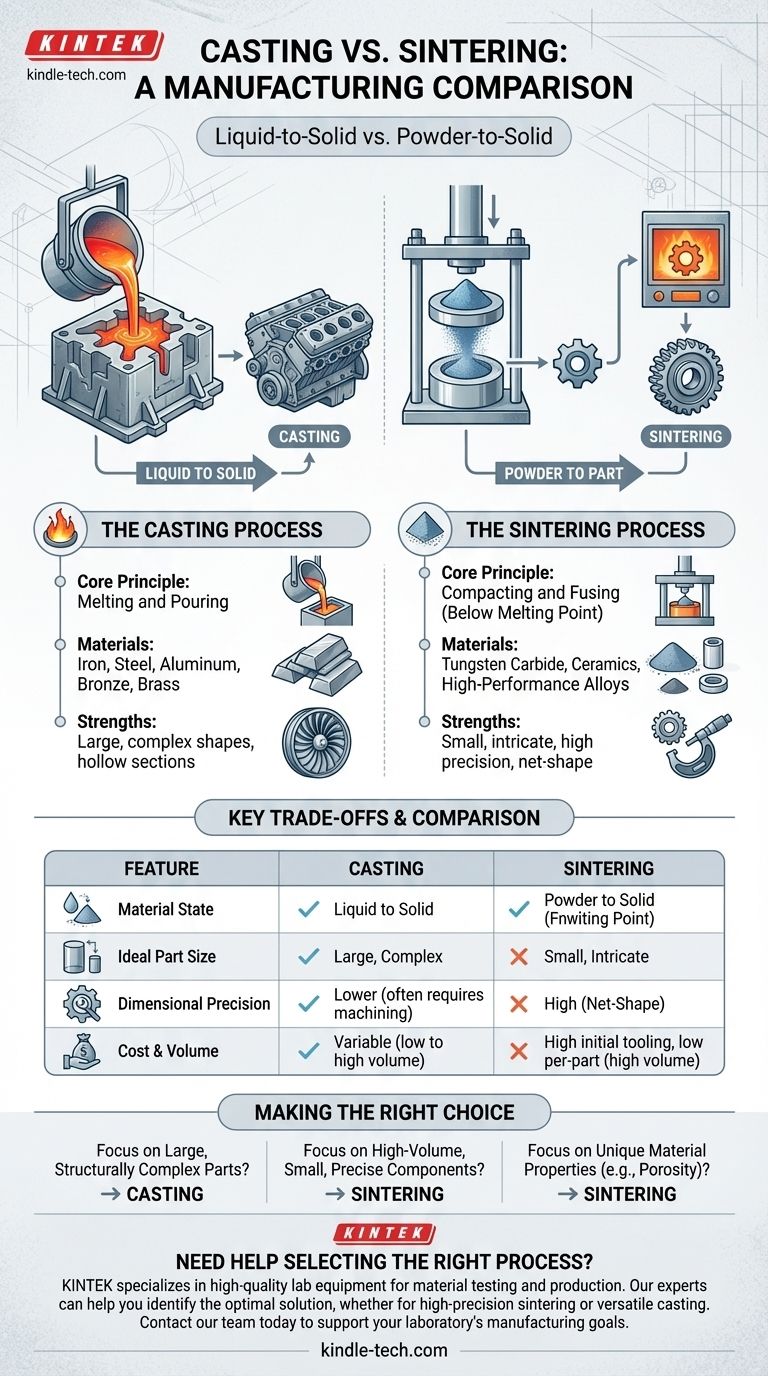

Em um nível fundamental, a diferença entre fundição e sinterização reside no estado do material durante a fabricação. A fundição envolve derreter completamente um material até o estado líquido e despejá-lo em um molde para solidificar. Em contraste, a sinterização começa com um material em sua forma pulverizada, o comprime e depois o aquece abaixo de seu ponto de fusão até que as partículas se fundam em um objeto sólido.

A distinção central é de transformação: a fundição é um processo de líquido para sólido, ideal para formas grandes e complexas, enquanto a sinterização é um processo de pó para sólido que se destaca na criação de peças pequenas e de alta precisão com propriedades de material únicas.

O Processo de Fundição: Do Líquido ao Sólido

A fundição é um dos métodos de fabricação mais antigos e versáteis. Baseia-se no princípio simples de mudar a fase de um material de sólido para líquido e de volta para sólido dentro de um recipiente moldado.

O Princípio Central: Fusão e Vazamento

O processo começa aquecendo um metal ou outro material bem acima de seu ponto de fusão até que se torne um líquido totalmente fundido. Este líquido é então despejado em um molde, que contém uma cavidade oca da forma desejada. À medida que o material esfria, ele se solidifica, assumindo a forma do molde antes de ser ejetado ou quebrado.

Materiais e Aplicações Comuns

A fundição é compatível com uma vasta gama de metais, incluindo ferro, aço, alumínio, bronze e latão. Essa versatilidade a torna adequada para produzir desde grandes blocos de motor e estruturas de máquinas industriais até joias intrincadas e conexões de tubos.

Pontos Fortes da Fundição

A principal vantagem da fundição é sua capacidade de criar peças muito grandes e geometricamente complexas, incluindo aquelas com seções ocas ou passagens internas intrincadas. Certos métodos de fundição, como a fundição em areia, têm custos de ferramental relativamente baixos, tornando-os econômicos para protótipos e produções de baixo volume.

O Processo de Sinterização: Do Pó à Peça

A sinterização, um processo chave na metalurgia do pó, cria objetos sólidos a partir de pós sem nunca derreter o material primário. Ela usa uma combinação de pressão e calor para unir as partículas.

O Princípio Central: Compactação e Fusão

Primeiro, um pó fino de um material específico (ou uma mistura de materiais) é colocado em uma matriz e compactado sob imensa pressão para formar uma "peça verde". Esta peça é frágil, mas mantém sua forma. Em seguida, é colocada em um forno de atmosfera controlada e aquecida a uma alta temperatura, mas, crucialmente, uma que permanece abaixo do ponto de fusão do material. A esta temperatura, ocorre a difusão atômica, soldando as partículas e criando um componente forte e sólido.

Materiais e Aplicações Comuns

A sinterização é usada para materiais difíceis de derreter ou usinar, como carboneto de tungstênio, cerâmicas e certas ligas de alto desempenho. Também é usada para criar componentes únicos como rolamentos de bronze poroso (que podem ser impregnados com óleo) e peças automotivas de alto volume, como engrenagens de transmissão e cames de árvore de comando.

Pontos Fortes da Sinterização

A sinterização se destaca na produção de peças pequenas e intrincadas com altíssima precisão dimensional. Como as peças frequentemente saem do forno em sua forma final (ou "net-shape"), elimina a necessidade de usinagem secundária cara. Este processo também minimiza o desperdício de material e permite a criação de compósitos e ligas únicas impossíveis de formar por fusão.

Compreendendo as Principais Trocas

A escolha entre fundição e sinterização requer uma compreensão clara dos objetivos do projeto em relação a tamanho, precisão, material e custo.

Tamanho e Complexidade

A fundição é o método preferencial para componentes grandes. Praticamente não há limite superior para o tamanho de uma peça fundida. Ela também pode produzir geometrias internas complexas que são impossíveis de obter compactando pó.

A sinterização, por outro lado, é limitada a peças menores. A pressão necessária para compactar o pó uniformemente restringe o tamanho e a espessura viáveis do componente final.

Precisão e Acabamento

Peças sinterizadas são conhecidas por sua alta precisão e excelente acabamento superficial, muitas vezes não exigindo pós-processamento. Elas são consideradas um processo de fabricação de forma final (net-shape).

Peças fundidas geralmente têm superfícies mais ásperas e menor precisão dimensional. Quase sempre exigem operações de usinagem secundária para atender a tolerâncias apertadas, adicionando tempo e custo ao ciclo de produção.

Propriedades do Material

A fundição produz peças totalmente densas e isotrópicas, o que significa que suas propriedades mecânicas são as mesmas em todas as direções.

Peças sinterizadas quase sempre retêm algum nível de porosidade. Embora isso possa ser uma desvantagem para aplicações que exigem máxima resistência, também pode ser uma característica de design chave, como visto em rolamentos autolubrificantes ou filtros.

Custo e Volume

A sinterização envolve altos custos iniciais de ferramental para as matrizes, mas o processo automatizado leva a custos por peça muito baixos em altos volumes de produção.

Os métodos de fundição variam. A fundição em areia pode ser muito barata para peças únicas, enquanto a fundição de precisão e a fundição sob pressão têm custos de ferramental mais altos, mas são adequadas para volumes médios a altos.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão depende, em última análise, dos requisitos específicos do componente que você precisa produzir.

- Se seu foco principal são peças grandes e estruturalmente complexas, como um coletor de motor: A fundição é quase sempre o método mais viável e econômico.

- Se seu foco principal é a produção de alto volume de componentes pequenos e precisos, como engrenagens de transmissão: A sinterização oferece precisão dimensional superior e custos por peça mais baixos, uma vez que o ferramental esteja estabelecido.

- Se seu foco principal são propriedades de material únicas, como porosidade controlada ou combinação de materiais que não se ligam: A sinterização oferece capacidades que são simplesmente impossíveis com a fundição tradicional.

Compreender essas diferenças fundamentais permite que você selecione o caminho de fabricação que melhor se alinha com sua intenção de design, orçamento e requisitos de desempenho.

Tabela Resumo:

| Característica | Fundição | Sinterização |

|---|---|---|

| Estado do Material | Líquido para Sólido | Pó para Sólido |

| Tamanho Ideal da Peça | Grande, Complexa | Pequena, Intrincada |

| Precisão Dimensional | Menor (geralmente requer usinagem) | Alta (Forma Final) |

| Principal Força | Geometrias complexas, peças grandes | Alta precisão, mínimo desperdício, materiais únicos |

| Materiais Típicos | Ferro, Aço, Alumínio, Latão | Carboneto de Tungstênio, Cerâmicas, Ligas |

Precisa de ajuda para selecionar o processo certo para seus componentes?

A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade para testes e produção de materiais. Se o seu projeto exige as capacidades de alta precisão da sinterização ou a versatilidade da fundição, nossos especialistas podem ajudá-lo a identificar a solução ideal.

Entre em contato com nossa equipe hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode apoiar os objetivos de fabricação e P&D do seu laboratório.

Guia Visual

Produtos relacionados

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

As pessoas também perguntam

- Qual é a pressão da prensagem isostática a quente? Alcance Densidade Total e Desempenho Superior do Material

- Quanta energia consome a prensagem isostática a quente? Desbloqueie a Economia Líquida de Energia em Seu Processo

- A prensagem isostática a quente é um tratamento térmico? Um guia para o seu processo termomecânico único

- Qual é o processo de material HIP? Alcançar Densidade e Confiabilidade Quase Perfeitas

- Quais são os componentes de um sistema de prensagem isostática a quente? Um Guia para o Equipamento HIP Essencial