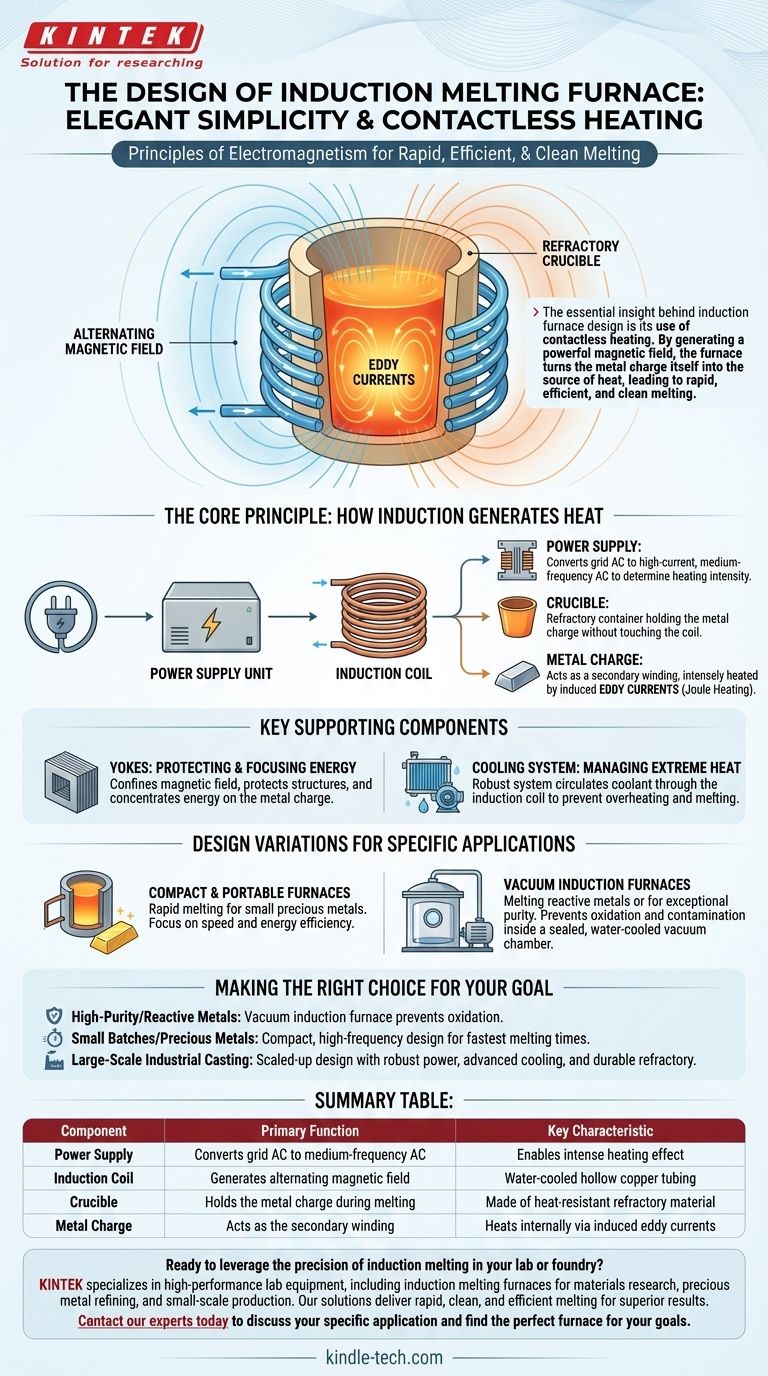

Em sua essência, o projeto de um forno de fusão por indução é elegantemente simples. Ele consiste em três componentes principais: uma fonte de alimentação especializada, uma bobina de indução refrigerada a água e um cadinho feito de material refratário. O objetivo do projeto é usar os princípios do eletromagnetismo para aquecer e fundir a carga metálica condutora colocada dentro do cadinho, sem qualquer contato direto de um elemento de aquecimento.

A percepção essencial por trás do projeto do forno de indução é o seu uso de aquecimento sem contato. Ao gerar um poderoso campo magnético, o forno transforma a própria carga metálica na fonte de calor, levando a uma fusão rápida, eficiente e limpa.

O Princípio Central: Como a Indução Gera Calor

Todo o projeto é construído em torno do princípio da indução eletromagnética, funcionando de forma muito semelhante a um transformador. A bobina de indução do forno atua como o enrolamento primário, enquanto o metal a ser fundido atua como um enrolamento secundário de uma única volta.

A Fonte de Alimentação: O Motor do Forno

O processo começa com a fonte de alimentação. Esta unidade sofisticada converte a corrente alternada (CA) padrão de baixa frequência da rede em uma CA de média frequência e alta corrente.

Esta conversão de frequência é fundamental porque determina a intensidade do efeito de aquecimento.

A Bobina de Indução: Criando o Campo Magnético

A corrente de média frequência é enviada através de uma bobina de múltiplas voltas, geralmente feita de tubulação de cobre oca. Um refrigerante, geralmente água, circula através desta tubulação para gerenciar o imenso calor gerado durante a operação.

Esta bobina energizada produz um campo magnético forte e alternado rapidamente no espaço dentro e ao seu redor.

O Cadinho: Contendo a Fusão

O cadinho é um recipiente feito de material resistente ao calor (refratário) que fica dentro da bobina de indução, mas não a toca. Sua função é conter a carga metálica com segurança enquanto ela transita do estado sólido para o líquido.

O material do cadinho é escolhido cuidadosamente para suportar temperaturas extremas e evitar reagir com o metal fundido, garantindo a pureza do produto final.

A Carga Metálica: O Alvo da Indução

Quando a carga metálica condutora é colocada dentro do cadinho, o campo magnético da bobina a atravessa. Este campo magnético variável induz correntes elétricas poderosas dentro do próprio metal, conhecidas como correntes parasitas (eddy currents).

A resistência elétrica natural do metal se opõe ao fluxo dessas correntes parasitas, gerando calor imenso através de um processo chamado aquecimento Joule. Essa geração de calor interna é o que faz o metal derreter de forma rápida e eficiente.

Componentes de Suporte Chave no Projeto

Embora a fonte de alimentação, a bobina e o cadinho formem o núcleo, outros componentes são essenciais para uma operação segura e eficiente.

Yokes (Cintas Magnéticas): Protegendo e Focando a Energia

Cintas magnéticas (yokes), geralmente feitas de aço laminado, são frequentemente colocadas ao redor da parte externa da bobina. Elas servem a um duplo propósito: fornecem suporte estrutural e, mais importante, confinam o campo magnético, impedindo que ele escape e aqueça componentes estruturais próximos.

Isso também ajuda a concentrar a energia magnética na carga metálica, melhorando a eficiência geral do forno.

Sistema de Resfriamento: Gerenciando o Calor Extremo

A bobina de indução transporta uma corrente elétrica enorme, que gera calor significativo. Um sistema robusto de resfriamento a água é essencial para evitar que a própria bobina de cobre superaqueça e derreta.

Este sistema é um recurso crítico de segurança e operacional de qualquer projeto de forno de indução.

Variações de Projeto para Aplicações Específicas

O projeto fundamental de um forno de indução pode ser adaptado para atender a necessidades específicas, desde a fabricação de joias em pequena escala até grandes fundições industriais.

Fornos Compactos e Portáteis

Para fundir pequenas quantidades de metais preciosos como ouro ou prata, os fornos são projetados para serem compactos e leves. Essas unidades priorizam o aumento rápido da temperatura e a eficiência energética, sendo capazes de fundir um pequeno lote em apenas alguns minutos.

Fornos de Indução a Vácuo

Ao fundir metais altamente reativos (como titânio) ou quando é necessária uma pureza excepcional, utiliza-se um forno de indução a vácuo. Este projeto coloca todo o conjunto da bobina e do cadinho dentro de uma câmara selada de aço inoxidável refrigerada a água.

Um sistema de bombeamento de alto vácuo remove o ar e outros gases, impedindo que o metal fundido oxide ou seja contaminado durante o processo.

Fazendo a Escolha Certa para o Seu Objetivo

O projeto de forno ideal depende inteiramente do material que está sendo fundido e do resultado desejado.

- Se o seu foco principal for metais de alta pureza ou reativos: Um projeto de forno de indução a vácuo é necessário para evitar oxidação e contaminação pela atmosfera.

- Se o seu foco principal for pequenos lotes ou metais preciosos: Um projeto compacto de alta frequência proporcionará os tempos de fusão mais rápidos e a maior eficiência energética.

- Se o seu foco principal for fundição industrial em larga escala: Os princípios básicos de projeto são ampliados, exigindo fornecimento de energia mais robusto, sistemas de resfriamento avançados e revestimentos refratários duráveis.

Em última análise, o projeto de um forno de indução é uma aula de mestria em transferência de energia controlada e sem contato, adaptada às exigências específicas do material que está sendo fundido.

Tabela de Resumo:

| Componente | Função Principal | Característica Chave |

|---|---|---|

| Fonte de Alimentação | Converte CA da rede em CA de média frequência | Permite efeito de aquecimento intenso |

| Bobina de Indução | Gera campo magnético alternado | Tubulação de cobre oca refrigerada a água |

| Cadinho | Contém a carga metálica durante a fusão | Feito de material refratário resistente ao calor |

| Carga Metálica | Atua como enrolamento secundário | Aquece internamente através de correntes parasitas induzidas |

Pronto para alavancar a precisão da fusão por indução em seu laboratório ou fundição?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de fusão por indução adaptados para pesquisa de materiais, refino de metais preciosos e produção em pequena escala. Nossas soluções oferecem a fusão rápida, limpa e eficiente que você precisa para alcançar resultados superiores.

Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação específica e encontrar o forno perfeito para seus objetivos.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão